1112

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ РЕЗУЛЬТАТЫ

ПРОМЫШЛЕННОГО ОСВОЕНИЯ

ДУГОВЫХ ПЕЧЕЙ ПОСТОЯННОГО ТОКА НОВОГО ПОКОЛЕНИЯ.

Малиновский В.С., к.т.н. (ООО "НТФ "ЭКТА", г. Москва)

В публикациях ведется сравнение дуговых печей постоянного тока, созданных за рубежом с ЭДП. Объективно показывается, что преимущества незначительны и мы с этим согласны.

Но никогда не ведется сравнение печной продукции фирм с ДППТУ-НП (Универсальные дуговые печи постоянного тока нового поколения), созданных нами, хотя печи давно работают в промышленности и результаты их эксплуатации, по крайней мере, в России известны. ДППТУ-НП нельзя сравнивать с дуговыми печами постоянного тока, в том числе зарубежного производства, поскольку они отличаются от них принципиально по конструкции, способу плавки и возможностям.

Высокие, подтвержденные опытом промышленной эксплуатации показатели ДППТУ-НП достигаются путем создания защищенной патентами системы технических решений, одним из звеньев которой является использование дуги постоянного тока. Простой заменой дуговой системы переменного тока на постоянный можно создавать печные установки минимальной стоимости, но наши показатели в этом случае не реализуются. Поэтому стоимость печных установок, минимизированная путем применений простых решений не может быть базой для конкуренции и нам не известны печи других фирм, на которых достигнуты показатели наших печей.

Мы считаем необходимым дать информацию специалистам о новых возможностях организации и производства стали, чугуна, сплавов на основе алюминия, их миксирования, новых оборудовании и технологиях ДППТУ-НП, резко улучшающих технико-экономические показатели предприятий, провести их сравнение с оборудованием и технологиями традиционными.

Реконструкция действующих и создание новых литейных производств является актуальной задачей модернизации машиностроения России. Плавильное оборудование большинства предприятий морально и физически устарело и требует реконструкции и замены. Правильный выбор нового оборудования и технологий может обеспечить конкурентоспособность выпускаемой продукции в настоящее время и в будущем, если не ориентироваться только на рекламу широко распространенного оборудования и технологий, в том числе известных фирм, а объективно оценивать их в сравнении с вновь разработанными, в том числе отечественными предприятиями.

Ошибки в выборе металлургического оборудования машиностроения из-за высокой его стоимости, затрат на сопутствующие работы часто невозможно исправить, что разрушает будущее предприятий, лишает их возможности конкуренции на мировых и внутреннем рынках.

Сертифицированное название выпускаемых печей ДППТУ-НП-0,5-100 отражает их универсальность, поскольку весь перечисленный выше сортамент выплавляется на печах без изменений в конструкции, 0,5-100 – вместимость печей в тоннах на которых нами в промышленности внедрены печи вместимостью 0,5-30 т и мы готовы поставлять печи вместимостью до 100 т. ДППТУ-НП могут быть поставлены комплектно или выполнены путем реконструкции действующих дуговых печей переменного тока.

1. Примеры промышленного освоения ДППТУ-НП

Технико-экономические показатели ДППТУ-НП выявлены в результате их промышленного освоения и показываются на конкретных примерах.

Производство стали.

ДППТУ-6АГ ОАО "Курганмашзавод" [1]. Плавильный агрегат состоит из одного источника электропитания, подключенного к двум плавильным печам вместимостью по 6 тонн. Агрегат был создан путем перевода двух печей ДС-5МТ на питание постоянным током и эксплуатируется в течение 5 лет.

На предприятии был освоен выпуск сложного высококачественного литья из различных марок стали и чугуна на дуговых печах переменного тока. По своим технико-экономическим показателям это производство одно из лучших в России и поэтому полученные преимущества ДППТУ-6АГ являются наиболее объективными.

В ДСП производство чугуна и стали ведется с использованием рядовой дешевой шихты и возврата собственного производства в соответствиями с классическими технологиями.

Осуществить перевод побудила возможность решить экологические проблемы не путем строительства системы пылегазоочистки, а реконструкцией печей.

В таблице 1 приведены результаты замеров выбросов из ДППТУ-6АГ при плавке стали 110Г13Л.

Таблица 1

| Выбросы, г/с |

ПДВ, г/с |

| Пыль |

0,3301 |

0,9853 |

| В т.ч. Mn |

0,0266 |

0,1486 |

Из таблицы следует, что поставленная задача была решена. Одновременно в среднем на 1 час сократилось время плавки, значительно уменьшился расход электроэнергии. Наилучший результат 392 кВт·ч/т, при стабильной работе – 450 кВт·ч/т. Средний расход графитированных электродов составил 1,39 кг/т, угар шихты уменьшился с 6,0-6,5 % до 0,5-1,0 %. Это дает экономию металла 50-60 кг/т, ферромарганца 11,6 кг/т.

Отмечено значительное повышение механических свойств стали 110Г13Л. В ДСП при твердости металла HB 255…269 стрела прогиба составляла 2,5-2,8, балл аустенитного зерна 2-3. В ДППТУ при HB 266 стрела прогиба – 3,6-4,4, балл аустенитного зерна – 1.

При выплавке стали 30ХМЛ процессы рафинирования протекают стандартно с более высокими скоростями удаления фосфора и серы. Особенно высокая скорость обезуглероживания при рудном кипе, которая составляет 0,1 % в течение 3-5 минут. На предприятии освоено литье для запорной аппаратуры нефтегазового комплекса на давление 750 атм. с применением дешевого рядового лома.

При выплавке исследовалось содержание газов в образцах. Образцы изготавливались из клиновых проб предварительно раскисленных алюминием в количестве 0,1 % по массе. Содержание газов приведено в таблице 2.

Таблица 2

| Содержание газов, % |

| № образца |

Азот |

Водород |

| 1 |

0,0145 |

0,00032 |

| 2 |

0,0125 |

0,00031 |

| 3 |

0,0150 |

0,00030 |

| 4 |

0,0090 |

0,00028 |

| 5 |

0,0011 |

0,00024 |

Результаты являются стандартными при производстве сталей различных марок. Вместо увеличения стоимости выплавки введением системы пылегазоочистки для ДСП были получены очень серьезные технико-экономические показатели и улучшение качества, позволившие быстро окупить затраты путем реконструкции с созданием ДППТУ.

ДППТУ-20 ОАО "Тяжпрессмаш" [2]. Печь создана путем реконструкции ДСВ-20. Вместимость печи 22-30 т, по условиям электроснабжения мощность ДППТУ-НП увеличена только с 8,5 МВА до 10,79 МВА, т.е. печь "медленная". На печи установлен водоохлаждаемый свод, используются классические технологии ДСП, в т.ч. рудный кип.

В результате реконструкции получены сравнительные показатели, представленные в таблицах 3 и 4.

Сравнительная таблица показателей печей ДСВ-20

и модернизированной ДППТУ-20

на Рязанском ОАО «Тяжпрессмаш»

Таблица 3

| Показатели |

ДСВ-20 |

ДППТУ-20 |

| Пыль, мг/м3 |

27,2 |

9,9 |

| Шум, дБ (общий уровень) |

98 |

84 |

| Расход электроэнергии на 1 тн жидкой стали общий/по расплавлении, кВт·час |

880/535 |

580/450 |

| Производительность по жидкому, тн/час |

4,54 |

7,16 |

| Средняя продолжительность по плавкам, час |

4,92 |

3,0 |

| Средняя продолжительность плавления по плавкам, час |

2,75 |

2,05 |

| Угар металла общий, % |

7-7,5 |

3,5-5 |

| Расход, кг/тн жидкого: |

|

|

| Графитированных электродов |

14,0 |

2,12 |

| FeSi |

12,5 |

11,2 |

| SiMn |

13,0 |

11,8 |

| FeMn |

11,5 |

10,6 |

| FeCr (инстр.ст.) |

11,2 |

9,6 |

| FeV (инстр.ст.) |

7 |

4,7 |

| FeMo (инстр.ст.) |

2,1 |

2,1 |

| Извести |

48,0 |

20,7 |

| Шамота (для наведения шлака) |

12,1 |

2,7 |

| Раскислительной смеси (известь, FeSi 45, кокс) |

272, 78, 22 |

192, 46, 18 |

| Магнезитовый кирпич на кладку |

22 |

12 |

| Количество проб в течение плавки, ед. |

4-5 |

3-4 |

| Количество шлака на плавку, тн |

1,31 |

0,46 |

| Годовой выпуск жидкой стали (слитки, фасон), т |

12000 |

20600 |

Улучшение показателей качества

(уровень повышения соответствия ГОСТ в %; за 0 – до реконструкции)

Таблица 4

| По химсоставу |

0 |

35 |

| Предел текучести |

0 |

90 |

| Предел прочности на разрыв |

0 |

60 |

| Относительное удлинение |

0 |

45 |

| Ударная вязкость |

0 |

80 |

| Улучшение по УЗК валов (SEP1921) |

0 |

45 |

Однородность химического состава и температуры расплава, уменьшение неметаллических включений значительно увеличивают степень переохлаждения при кристаллизации и, как следствие, создают благоприятные условия для улучшения структуры металла. Это подтверждается данными центра управления качеством и независимой экспертизой Франции. Отклонения по химсоставу снизились на 35 %, уровень механических свойств на сталях для отливок и кузнечных слитков на 5-20 %, уровень несоответствия ГОСТ снизился на 90 %, соответствие ультразвукового контроля повысилось в поковках на 15 %, экспортных валах – 45 %. На "старой" и "новой" печи плавок с содержанием фосфора более 0,035 % - 18 % и 2 % соответственно с содержанием серы более 0,025 % - 33 % и 15 %. Аналогичные изменения наблюдаются со средними значениями этих элементов.

Ниже приведены исследования микро и макроструктуры материала заготовок валов, проведенных Центральной лабораторией ОАО "Тяжпрессмаш".

Исследованием установлено. Плавка ст. 35 Ø 300: макроструктура: точечная неоднородность балл 1 ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 6, ГОСТ 5699-82. Плавка ст. 35 Ø 380: макроструктура: точечная неоднородность балл 1, ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 7, ГОСТ 5639-82. Плавка ст. 45 Ø 400: макроструктура: точечная неоднородность балл 1, ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 7, ГОСТ 5639-82. Плавка ст. 35 Ø 410: макроструктура: точечная неоднородность балл 1, ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 6, ГОСТ 5635-82.

При выплавке изделий данного типа на печи до и после реконструкции получены следующие результаты.

Было: точечная неоднородность 3-4 балл, ликвационные зоны, рыхлота осевая, неметаллические включения в виде скоплений, микроструктура 4-5 балл.

Стало: точечная неоднородность – 1 балл, ликваций – нет, рыхлоты – нет, неметаллические включения – разрозненные, не выше 1,5 балл, стабильная микроструктура 6-7 балл.

По результатам анализа центральной заводской лаборатории плавок на ДСВ-20 и реконструированной печи ДППТУ-20 получены следующие результаты:

- отклонения по химсоставу снизились на 35 %

- соответствия механических свойств литой стали увеличились на 35 %

- соответствие требованиям УЗД на всех подвергнутых проверке поковках увеличилось на 15 %, экспортных валов на 45 %;

- возросла стабильность результатов по мех. испытаниям:

1. разброс снизился на 20 %

2. сходимость увеличилась на 40 %

- возрос уровень механических свойств на сталях:

1. 25Л; σв – на 5 %; δ – на 7 %; αк - на 10 %.

2. 35Л; σт – на 9 %; σв – на 10 %; δ – на 7 %; αк - на 15 %.

3. 45Л; σт – на 18 %; σв – на 15 %; δ – на 11 %; ψ - на 12 %.

4. 20ГСЛ; σт – на 5 %; σв – на 12.

5. 35 ХМЛ; σв – на 14 %.

6. Ст 20; σт – на 8 %; σв – на 4 %; δ – на 6 %; ψ - на 9 %.

40ХМА; σт – на 9 %; σв – на 13 %; δ – на 20 %; αк - на 20 %.

40ХН2МА; σт – на 11 %; σв – на 6 %; δ – на 8 %; ψ - на 4 %; αк - на 11 %.

Несоответствия поковок и отливок по механическим свойствам снились.

1. Предел текучести на 90 %

2. Предел точности на 60 %

3. Относительное удлинение на 45 %

4. Относительное сужение – без изменений

5. Ударная вязкость на 80 %

Годовой экономический эффект от перевода печи составил около 52 млн. руб., по отдельным маркам стали экономия на 1 т жидкой стали составляет 3600 руб. Срок окупаемости составил 10 месяцев.

Основными экономообразующими статьями стали: замена науглероживателя чугуна передельного на стальной лом и графитированную стружку ~ 12 млн. руб., на разделке шихты ~ 13 млн. руб., от снижения расхода ферросплавов ~ 3 млн. руб., электроэнергии 2,2 млн. руб.

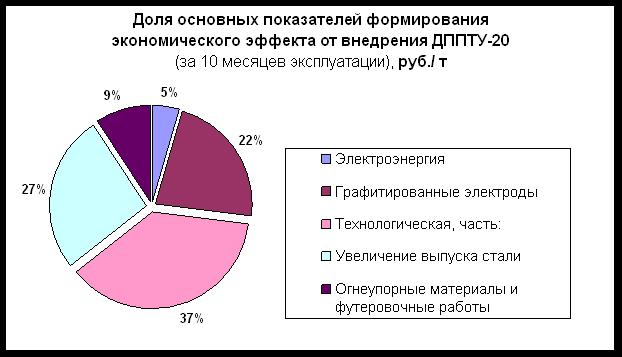

Структура экономического эффекта показана на рис. 1.

Рис. 1.

Структура полученного экономического эффекта подтверждает то, что экономия электроэнергии не может быть главной целью реконструкции. Основой технико-экономических показателей являются стоимость сырья и материалов. Из рис. 1. также следует, что установка с целью повышения производительности новых печей также быстро окупается. В расчет не включена экономия затрат на экологию, которая также является одной из весомых составляющих.

ПО "Ижсталь" [3, 4]. Реконструкция ДСП-25 в ДППТ-30. На печи велось массовое производство инструментальной стали Р6М5. В результате реконструкции уровень пылегазовыбросов снизился в 7-10 раз, снижение уровня шума до санитарных норм, угар графитированных электродов до 1,5 кг/т расплава, удельный расход электроэнергии при работе на полной мощности до 12 МВт на расплавление – 420-435 кВт·ч со временем расплавления 60-70 минут. Основной экономообразующей статьей является снижение расхода материалов плавки, которые составляют, кг/т металла: легированная шихта – 30-40; ферровольфрам – 0,3-0,8; ферромолибден – 0.3; феррохром – 1,5; феррованадий – 4,75. Затраты на реконструкцию печи окупились за 7 месяцев.

ОАО "Электросталь". Реконструкция ДС-5МТ в ДППТУ-6. Печь предназначена для производства высоколегированных сталей и жаропрочных сплавов. Получены обычные для ДППТУ-НП преимущества, на новом техническом уровне ведутся технологии производства высококачественных металлов, проблем с насыщением металла азотом нет. Освоена технология выплавки около 250 марок высоколегированных сталей и сплавов.

ДППТУ-24. г. Ахмедабад, Индия. Печное оборудование создано для получения безникелевой нержавеющей стали в паре с конвертером. В печи ведется плавка шихты из металлизированных окатышей и брикетов, а также высокоуглеродистого феррохрома.

Получение марочной стали осуществляется в конверторе. Задача печи – получать расплав с содержанием углерода до 4,5 % для дальнейшей доработки. Печь оснащена водоохлаждаемыми сводом и стеновыми панелями, донным сливом. Печь успешно освоена. Технология плавки отличается от принятых. Шихта в виде окатышей и брикетов загружается в печь в один прием. При степени металлизации брикетов восстановленный металл переходит в расплав полностью, выход годного по отношению веса брикетов составляет 93 % за счет восстановления невосстановленной окиси железа в шихте. Работа печи характеризуется очень низким уровнем пылегазовыбросов, высоким качеством шлака в конце плавки, низким для данных процессов расходом электроэнергии - 610 кВт·ч/т. Себестоимость тонны стали оказалась на 25 USD дешевле, по сравнению со сталью, получаемой на ЭДП с УПК и конвертером вместимостью 150 т.

Получение марочной стали осуществляется в конверторе. Задача печи – получать расплав с содержанием углерода до 4,5 % для дальнейшей доработки. Печь оснащена водоохлаждаемыми сводом и стеновыми панелями, донным сливом. Печь успешно освоена. Технология плавки отличается от принятых. Шихта в виде окатышей и брикетов загружается в печь в один прием. При степени металлизации брикетов восстановленный металл переходит в расплав полностью, выход годного по отношению веса брикетов составляет 93 % за счет восстановления невосстановленной окиси железа в шихте. Работа печи характеризуется очень низким уровнем пылегазовыбросов, высоким качеством шлака в конце плавки, низким для данных процессов расходом электроэнергии - 610 кВт·ч/т. Себестоимость тонны стали оказалась на 25 USD дешевле, по сравнению со сталью, получаемой на ЭДП с УПК и конвертером вместимостью 150 т.

Из печи расплав в виде легированного хромом и медью чугуна передается в конвертор с кислородно-аргоновой продувкой, где завершается легирование или прямо на МНЛЗ.

По требованию индийской стороны в технологической цепочке был установлен печь-ковш. Наша позиция на то, что его установка бессмысленна - подтвердилась.

Производство чугуна

ОАО "Курганмашзавод" [1, 5]. Освоена выплавка чугуна в дуговых печах постоянного и переменного тока. Эффективность выплавки значительно выше в ДППТУ-6АГ, чем в печах переменного тока.

На печи освоено производство синтетического чугуна без применения передельного и литейного чугунов. В печи ведется расплавление 5 т металла с расчетным содержанием углерода в металлической шихте 2,2 %. Науглераживатель – графитовая крошка электродного боя с содержанием углерода 96 % фракции 3-10 мм, которая загружается на подину после выпуска предыдущей плавки. Усвоение углерода – 75 %, время расплавления, нагрева, науглераживания и доводки по элементам – 80 минут, расход электроэнергии при работе в две смены с длительными простоями печи – 630 кВт•ч/т. В шихте, передельный литейный чугун заменен стальным ломом 2А по ГОСТ 2787-75. Стоимость такой шихты более чем на 4 тысячи рублей за 1 т ниже стоимости шихты с чушковыми материалами. Остальная шихта – возврат собственного производства.

Окончательный химический состав синтетического чугуна был получен: С-3,60 %, Мn- 0,96 %, Si – 2,18 %, S-0,027 %, Р- 0,086 %. По содержанию углерода и кремния чугун соответствует марке СЧ15 согласно ГОСТ 1412-85. Однако механические свойства σв=11,0 кг•с/мм2, НВ-229 соответствуют марке СЧ20. Высокие свойства обеспечиваются технологическими возможностями ДППТУ-НП,

На предприятии освоено также производство в ДСП и ДППТУ-6АГ серых чугунов марок от СЧ15 до СЧ30 и высокопрочных чугунов ВЧ40-ВЧ70. Содержание перлита в СЧ30 возрастает с возрастанием марки от П45, Ф55 до П в СЧ30.

Плавка исходного чугуна для ВЧ осуществляется в печи с основной футеровкой. Активные шлаковые процессы и перемешивание расплава обеспечивают содержание серы не более 0,001 %, что позволяет уменьшить расход магниевой лигатуры до 1,0-1,2 %. Заметно возрастают механические свойства. Так чугун с содержанием элементов С-3,58; Si-2,13; Mn-0,68; S-0,007; Р-0,06; Сr-0,17; Ni-0,05 имеет предел прочности 68,0 кг•с/мм2, а относительное удлинение 12,0 %.

ОАО "ГАЗ" ДППТУ-12. Печь установлена в сталелитейном цехе, не имеющем средств для производства чугунного литья. После повышения цен на литейный и передельный чугун печь была сориентирована на производство шихтовой заготовки для вагранок из синтетического чугуна.

Чугун с содержанием углерода до 3,6: получают путем сплавления брикетированных из стальных листов брикетов и коксика в процессе расплавления шихты и нагрева расплава. Длительность плавки – 80 мин, вес плавки -12 т, экономический эффект – 3-4 тыс. руб. на тонну.

ОАО "Костромамотордеталь" ДППТУ-3АГ (6). Агрегат состоит из двух печей вместимостью 3 тонны и работает с завалкой поочередно работающих печей весом 5,5 т. Агрегат переплавляет чугунную с СОЖ стружку россыпью Выплавку чугуна ведут в печах ИЧТ-10, в которые переливают полученный расплав из ДППТ, производительность которой – 1000 т/месяц. Оборудование впервые обеспечило промышленную переработку стружки без отходов, решив серьезную проблему предприятия с рециклингом чугуна.

Наличие большого количества загрязняющих компонентов СОЖ, песка и др. в стружке не позволяют определить выход годного взвешиванием. Но он может быть оценен сравнением химического состава расплава с ТУ на металл, из которого стружка была получена. Данные сравнения приведены в таблице 4.

Сравнение химического анализа расплава

по основным элементам из стружки с требованиями ТУ

Таблица 4

| Наименование показателей |

С |

Si |

Mn |

S |

Р |

| Требования стандартов ТУ, % |

3,10-3,30 |

1,80-2,00 |

0,30-0,80 |

≤0,05 |

0,11 |

| Фактические показатели, % |

3,63±0,8 |

2,28±0,13 |

0,4±0,04 |

0,007 |

0,11 |

Превышение содержания С, Si, Mn требований ТУ по-видимому вызвано восстановлением материалов СОЖ и песка из шлака. Низкое содержание серы является следствием классической десульфурации в ДППТУ-НП.

Экономический эффект работы складывается из разницы цены продажи стружки ~2000 руб./т

и стоимости шихты для выплавки чугуна ~12000 руб./т.

В настоящее время принимается решение об установке второго источника питания на агрегат с целью замены ИЧТ и переводе производства чугуна в ДППТУ-НП.

Плавка сплавов и лигатур на основе алюминия.

Плавка в дуговых и плазменных печах алюминиевых сплавов – оборудование и технология была впервые успешно отработана в 1986-1987 гг. в СССР. (Разработка и исследование дуговой плавки алюминиевых сплавов. Отчет ВНИИЭТО 1986 г., научный и технический руководитель, к.т.н В. С. Малиновский). В работе была поставлена цель освоить производство качественного литья из вторичных алюминиевых сплавов. Поставленная цель была достигнута, и в настоящее время многие процессы связанные с плавкой качественного литья, переработки отходов алюминиевых сплавов, включая стружку, шлаковых съемов, шихты, содержащей стальные и др. пределки, выплавки всевозможных лигатур на основе алюминия и раскислителей, успешно освоены в промышленности в ДППТУ-НП, конструкция и принципы работы которых не отличаются от ДППТУ-НП для плавки стали, чугуна, других металлов. Возможности плавки алюминиевых сплавов показал пример промышленной эксплуатации плавильных установок ДППТУ-0,5АГ. Данная установка может быть поставлена в двух вариантах комплектации – источник электропитания S=0,84 МВА одна плавильная емкость – первый вариант и две плавильные емкости – второй вариант. Прототипом печи была плазменная – дуговая печь ПСП-06/07, разработанная в процессе работ изложенных в упомянутом выше отчете. Она была установлена на предприятии КЭМЗ (г. Ковров) и заменила четыре печи ИАТ-0,4 благодаря высокой производительности [7]. Срок службы набивной футеровки 13-14 лет, свод заменяется через 6-8 месяцев. Сквозной расход электроэнергии на производство литья составлял 2800 кВт.ч/т при применении ИАТ-0,4 и уменьшился до 800 кВт.ч/т после пуска дуговой печи. Сокращение расхода электроэнергии обеспечено: резким снижением брака при производстве сложных отливок, значительным сокращением расплава алюминия в цикле производства – время плавки в печи 20 минут, отключение оборудования в нерабочее время, низким 310-340 кВт.ч/т расходом электроэнергии непосредственно при плавке в печи.

Плавка в ДППТУ-НП обеспечивает высокое качество металла. Так серийно производится сплав АК7ч, который соответствует химическому составу и превосходит по механическим свойствам ГОСТ 1583-93. В литом термообработанном состоянии на отлитых в металлическую форму образцах предел прочности - не менее 216 МПа, относительное удлинение - не менее 2 %, твердость по Бринеллю - не менее 94,9 ВА, при этом содержание кремния колеблется от 6,15 до 7,15 %, магния от 0,25 до 0,4 %, железа от 0,1 до 0,3 % структура отличается повышенной дисперсностью неметаллических включений. Содержание водорода – 0,1-0,2 см3/100г металла, а пористость отливок всегда соответствует 1 баллу шкалы пористости по ГОСТ 1589-93.

Высокое качество алюминиевых сплавов можно показать на примере АЛ9. Сплав подвергался четырехкратному переплаву и на последней плавке расплав выдерживался в течение 40 минут (миксерный режим) В процессе переплавов и выдержек химический состав сплава практически не изменился. Метал содержал Si - 7,1-6,9%; 0,25-0,23 %; Fe – 0,43-0,41 %. После 40 минут выдержки содержание Fe уменьшилось до 0,32 %. Никаких других мер повышения качества металла не принималось. Во всех случаях сплав АЛ9 отвечал требованиям ГОСТ 2685-75 и по механическим свойствам и по химическому составу и отличался повышенной дисперсностью неметаллических включений. В литом состоянии предел прочности 160 МПа (16 кг/мм), относительное удлинение 2 %, твердость по Бринеллю НВ 50. Содержание водорода 0,2-0,4 см3/100г металла.

ДППТУ-НП является единственным агрегатом в котором в процессе расплавления идет интенсивное удаление водорода и неметаллических включений. Быстрое расплавление позволяет при переплаве алюминия, имеющего стальные пределки получать расплав без насыщения железом. Переплав, всегда сопровождается получением пористости соответствующей 1 баллу шкалы пористости по ГОСТ 1589-93, а содержание водорода, как правило 0,1-0,2 см3/100 г металла, в литом состоянии ряда сплавов может достигать максимум 0,4 см3/100 г. Это позволяет при гораздо меньших затратах выходить на качественное литье при переработке вторичного алюминии. За счет исключения множества технологических операций [5], повышения качества сплавов, себестоимость технологического передела снижается: в 5 раз в сравнении с переделом в индукционных печах и в 15 раз в сравнении с переделом в газовых печах; при этом в разы сокращаются потери алюминия. Специалистами ОАО "Заволжский моторный завод" были проведены опытные плавки на ДППТ-0,5 "КЭМЗ". Исследованию подвергался сплав, полученный в результате переплава возврата сплава АК9ч от производства отливок на ОАО "ЗМС", где плавка сплавов производится в индукционных канальных печах ИАК, и повторный переплав приводит к резкому снижению качества металла. Металлозавалка в ДППТ-0,5 возврата, из которого не удалялись стальные элементы, составила 427,3 кг. После расплавления и непродолжительной выдержки образовалось 398,3 кг алюминиевого сплава. Потери в шлак, на угар и осадок стальных элементов на подине составили 6,8 %. полученный сплав соответствует АК9ч по ГОСТ 1583-93. Механические и технологические свойства сплава отобранных проб составили:

| Свойства сплава |

ГОСТ |

Верхняя проба |

Нижняя проба |

| 1. Относительное удлинение, % |

2,0 |

4,0 |

2,7 |

| 2. Временное сопротивление разрыву, кгс/мм2 |

15,0 |

18,5 |

18,35 |

| 3. Твердость, НВ |

50 |

68 |

72 |

| 4. Содержание водорода, см3/100 г |

|

0,1433 |

0,1319 |

| 5. Газовая пористость, балл |

|

отсутствует |

1 |

| 6. Жидкотекучесть, мм |

|

802 |

775 |

ДППТУ-0,5 для "Aluminium Alloys of Estonia AS". Печь предназначена для производства сплавов алюминия из вторичного алюминия, в т.ч. стружки, шлака. Вместимость печи доведена до 1 т. Кроме алюминиевых сплавов велось производство лигатур и раскислителей. Задачу облегчала футеровка подины, выполненная из магнезита, которая допускает нагрев расплава до 1720 °С. Осуществляется выпуск лигатур AlSi (10-60); AlFe (10-80); AlTi (5-70); AlSr, AlMn и других. Проект фирмы не был завершен. Он предполагал установку плавильных печей и миксера ДППТН вместимостью 9 тонн. Перед печами ставилась задача сортировки лома и отделения от него стальных пределок, а также глубокого удаления неметаллических включений и водорода в процессе расплавления. После быстрого, продолжительностью 15 минут, расплавления металл должен быть перелит в ковш, в котором проводится химический анализ. Если по примесям он не противоречит химическому составу выпускаемого сплава, то ковш должен быть перелит в миксер, если отклонения значительные, то металл превращали в паспортную заготовку, которая могла быть использована при наличии заказа на сплав с соответствующим химическим составом. В миксере, нагреваемом дуговым разрядом с организацией перемешивания расплава, сплав должен был быть доведен до заданного химического состава и из него разливаться на слитки. Большой объем миксера облегчал бы задачу усреднения состава. Возможность в любой момент полного слива из миксера обеспечивала бы легкий переход со сплава на сплав. При дальнейшем развитии к источнику электропитания миксера могла быть подключена механическая часть с меньшим объемом ванны для производства мелких заказов или сплавов со специальными свойствами. Без миксера время производства сплава в печах доходило до 1 часа, из которых расплавление составляло 15-20 минут. Остальное время уходило на доведение расплава до заданного химсостава в печи. Однако и при этих условиях процесс имел высокие характеристики. Сплавы имели обычное для ДППТУ-НП высокое качество, расход электроэнергии составлял 350-400 кВт·ч/т, из них на расплавление – 290-310 кВт·ч/т, при переплаве сильнозамасленной шихты с применением "горячего" кислорода – 170 кВт·ч/т.

Получаемые сплавы, отлитые в шихтовые заготовки, по химическому составу, механическим свойствам соответствовали требованиям на соответствующие марки, обладали высокой плотностью, содержание водорода во всех исследованных образцах не превышало 0,4 см3/100 г, и при наличии оборудования для литья изделий могли бы использоваться для производства литых заготовок высокого качества.

ДППТУ-0,5 для ОАО "Ступинская металлургическая компания". Находится в стадии освоения ряда технологий. Подтверждает высокие показатели процесса производства качественного литья алюминиевых сплавов.

Дуговые миксеры постоянного тока.

ДППТУ-12АГ ОАО "Ярославский моторный завод". Установлен для нагрева и выдержки чугуна выплавляемого в вагранках. Имеет две механические части, подключенные к одному источнику электропитания мощностью 4,5 МВА. Вместимость механических частей по 12 т, часовая производительность 40 т/ч при нагреве 100ºС. Мощность источника электропитания позволяет расплавить металл в случае его замерзания и обеспечивает параллельную работу двух миксеров. Миксер может быть также применен для выплавки стали, сплавов на основе алюминия и меди.

Концепция НТФ "ЭКТА", согласно которой поставляются две механические части, предполагает возможность ведения поочередно в миксерах технологической обработки расплава - десульфурации, дефосфорации, управления содержанием углерода, легирования, тонкого доведения химического состава, рафинирования с использованием активных шлаковых процессов. Эти возможности позволяют последовательно выполнять задачу производства высококачественного металла из рядовой шихты, после плавки в оборудовании с низкими технологическими возможностями или при переработке лома, предварительно прошедшего сортировку при переливе из ДППТУ-НП меньшей емкости, при организации других технологических цепочек. Миксеры очень просты по конструкции, как и ДСП не имеют проблем с футеровочными материалами и работами, экономичны, работают с возможностью полного слива расплава, безопасны.

Новым методом нагрева могут быть оборудованы раздаточные печи и установки заливки. Они могут повторить технологические возможности установок с индукционным нагревом, но за счет использования дугового нагрева стать более универсальными и безопасными.

НТФ "ЭКТА" готова вести поставку миксеров различной емкости и мощности, в соответствии с запросами Заказчиков и сотрудничать с фирмами в направлении создания литейных комплексов.

Из приведенных примеров следует.

Оснащение предприятий ДППТУ-НП позволяет не создавать промышленное производство специальных огнеупоров и не покупать их за рубежом, не создавать промышленную переработку лома с выделением из него наиболее качественных, химически чистых и дорогих, пригодных для выплавки в индукционных печах металлов, не вести термическую или другую обработку металла с целью удаления органики, влаги перед плавкой, не создавать сложную систему внепечной обработки металлов, а вести организацию производства, использующего рядовой, дешевый лом, широко распространенные огнеупоры. По отношению к процессам ЭДП+УПК, использование ДППТУ-НП ставит производства в выгодные условия выполнения киотских соглашений и требований по охране труда, на высоком техническом уровне решить проблемы ресурсо-энергосбережения, создать легко перестраиваемое производство с любым графиком работы, согласовать процессы плавки и производства литья в свободном режиме и обеспечить технологическую универсальность, при этом значительно снизить затраты на основные фонды и на эксплуатацию.

Перспективные процессы производства стали

Перспективным направлением применения миксеров является обезуглероживание и рафинирование чугуна, заливаемого в миксеры из доменной печи. Для окисления углерода можно использовать рудный концентрат, рудные окатыши, металлизированные окатыши с пониженной степенью металлизации.

Технология реализует возможности плавки с интенсивным МГД перемешиванием расплава, развитой, в следствии перемешивания, поверхностью шлак-расплав, совершенной формой для восстановления окислов железа в этом случае углерода в расплаве; позволяет провести продолжение доменного процесса с полным использованием углерода и вовлечь в процесс дополнительно до 40 % рудного концентрата, особенно в виде металлизированных окатышей, с металлизацией не более 60-70 %. Независимый нагрев позволяет вести процесс в заданных интервалах температуры, что позволяет при невысоких температурах реакции окислять примеси чугуна- кремний, марганец и др. и оставлять их в расплаве при температуре ведения процесса свыше 1600 0С. Процесс можно реализовать в миксерах любой емкости с ограниченной мощностью источников электропитания. Так на миксер с часовой производительностью 100 т технического железа можно установить источник электропитания 25 МВА. Для питания миксера или конвертера синтетическим чугуном, получаемым методом науглероживания стального лома, можно также использовать ДППТ. Этот метод уже внедрен на ОАО "ГАЗ", где в ДППТУ-12 выплавляется синтетический чугун для завалки в вагранки. Вести выплавку стали при жидкой завалке из миксера можно также в ДППТ малой мощности, оборудованных системой подачи легирующих элементов. Технологическая цепочка ДППТУ-НП для получения синтетического чугуна или доменная печь – миксер, сориентированный на процесс восстановления железа углеродом чугуна – ДППУ-НП для получения стали - базируется на уже действующих в промышленности печах, где реализована по частям (см. ОАО "ГАЗ", "Electroterm" (Индия), ОАО " Костромамотордеталь", ОАО "Тяжпрессмаш". Новый технологический процесс может иметь производительность не ниже производительности действующего в металлургии оборудования, но с гораздо более высокими экономическими показателями и в сотни раз сниженными выбросами в атмосферу.

Как вариант, ДППТУ-НП можно использовать для переработки стального лома в синтетический чугун для питания конвертера. Это в значительной мере увеличит экономику процесса за счет полной или частичной замены передельного чугуна на синтетический. Процесс производительностью 100 т. т/год реализован "НТФ"ЭКТА" на Mardia Still, Индия. В качестве шихты для производства безникелевой нержавеющей стали в нем использованы металлизированные окатыши и брикеты, стальной лом, карбюризатор, ферросплавы.

2. Технологическая концепция ДППТУ-НП

В качестве альтернативы существующему плавильному оборудованию специалистами НТФ "ЭКТА" разработана серия универсальных дуговых печей постоянного тока нового поколения (ДППТУ-НП), на которых освоена плавка стали любых марок, от Ст.3, Ст.40, ХМЛ, 5ХНМ, 4Х5МФС, 110Г13Л, Р5М5, Р18, нержавеющих хромоникелевых сталей, типа 10Х17Н13М3Т, 06Х20Н14С2; азотосодержащих типа 03Х17Г17ДАМБ; безникелевых нержавеющих сталей; штамповых сталей, типа 4Х5Р2ФС; высокохромистых сталей типа 95Х18, специальных сталей и сплавов, типа 14Х20Н25В5МБ-П и других аналогичных; серых чугунов марок от СЧ15 до СЧ30 с возрастанием марки от П45, Ф55 до П в СЧ30, высокопрочных чугунов ВЧ40 – ВЧ70 и др., сплавов на основе алюминия, типа АЛ-9, АК7ч, АК12-18 и др. лигатур на основе алюминия, типа АlSi 20-60, AlMn и др.; раскислителей, типа FeAl20Ti, FeAl30Mn30 и др., сплавов на основе меди, восстановительная плавка никеля, кобальта, марганца и др. Разработаны универсальные миксеры для чугуна, стали, сплавов на основе алюминия, меди.

В основу технологической концепции созданных печей положено условие, при котором они должны вести все классические операции известные из теории металлургических процессов в условиях приближенных к идеальным., т.е. в процессе расплавления и нагрева расплава должны быть подавлены локальные перегревы металла, газообмен печной среды с окружающим пространством, угар материалов плавки. Управляемое перемешивание расплава, температура и химический состав шлака с развитой за счет перемешивания поверхностью взаимодействия шлак-металл, обеспечивает гомогенность химического состава и температуру расплава во все периоды плавки, практическое отсутствие попадания в расплав материалов из источников нагрева, возможность ведения восстановительных и окислительных процессов, подавление насыщения металла газами, в частности азотом или водородом, активное ведение дефосфорации и десульфурации при плавке чугуна и стали, удаление из расплава неметаллических включений и растворенных газов, диспергирование остающихся неметаллических включений, др. процессы. Все это обеспечило высокое качество металла, выплавляемого в наших промышленных печах, что будет показано ниже на конкретных примерах.

Для реализации принятой технологической концепции была разработана универсальная дуговая печь постоянного тока нового поколения (ДППТУ-НП).

3. Базовая печь постоянного тока нового поколения.

За основу механической части взяты типовые конструкции дуговых печей переменного тока, включающие в себя: стальной кожух футерованный огнеупорными материалами, выбираемыми в соответствии с требованиями технологического процесса; свод, футерованный огнеупорами или водоохлаждаемый; проем в кожухе, закрываемый дверцей для скачивания шлака и проведения других технологических операций; механизм перемещения графитированного (сводового) электрода; механизмы наклона печи в стороны слива расплава и скачивания шлака, перемещения электрода, подъема-отворота свода или выката ванны для загрузки шихты; механизм открывания дверцы. Конструкция печи хорошо отработана в ходе многолетней эксплуатации ДСП, не имеет водоохлаждаемых элементов под и вокруг расплава, т.е. взрывобезопасна; футеруется огнеупорными материалами без особых требований, проста, долговечна и надежна в эксплуатации; позволяет проводить окислительный и восстановительные процессы, горячие и холодные ремонты, не требует значительных затрат времени для замены при капитальных ремонтах. Плавление шихты и нагрев расплава ведется дугами, горящими между графитированными электродами и расплавом.

В дуговых печах постоянного тока для подвода тока к шихте и расплаву в подине печи размещены подовые электроды или выполняется электропроводная подина. В ДСП через свод печи проходят три сводовых электрода, подовых электродов нет. ДСП обычно работают с полным сливом расплава и позволяют вести производство стали (чугуна) высокого качества с использованием дешевого лома и недорогих, например, высокоуглеродистых ферросплавов. Использование подогрева лома в печи или вне ее улучшает показатели плавки, но создает проблемы экологии.

4. Недостатки ДСП

Несмотря на достоинства ДСП, они и дуговые печи постоянного тока, создание которых ведется многими фирмами, обладают очень серьезными недостатками. Эти недостатки вызваны тем, что на них не решены проблемы перемешивания расплава, передачи энергии из дуги в расплав, управление дуговым разрядом. Следствием являются высокий 4,5-6% угар шихты и ферросплавов, графитированных электродов – 4,5-17,0 кг/т, локальные перегревы расплава под дугами, узкая область применения; например, их нельзя использовать для плавки алюминиевых сплавов, высокие уровни пылегазовыбросов и шума, резкопеременный характер нагрузки системы электроснабжения, фликер, высокий 650-900 кВт.ч/т расход электроэнергии, низкая производительность, большой объем ручного труда.

Несмотря на недостатки, ДСП и сегодня работают на многих предприятиях России, имея рентабельность (особенно при производстве стального литья), которая много выше рентабельности предприятий, оснащенных современными индукционными печами, за счет возможности (благодаря технологической активности) выплавлять высококачественный металл из дешевых шихтовых материалов. Рентабельность ДСП резко падает при выполнении требований экологов к охране окружающей среды и электросистем при нарушениях качества электроэнергии. Затраты на пылегазоочистку и фильтрокомпенсацию при их создании и дальнейшей эксплуатации увеличивают себестоимость производства металла. Простой перевод ДСП на питание постоянным током не окупает себя, т.к. при значительных материальных затратах приводит только к уменьшению фликера и расхода графитированных электродов.

При этом, дуговая печь постоянного тока, спроектированная без учета взаимодействия дугового разряда с металлом, может привести к резкому возрастанию брака за счет насыщения металла азотом из печной атмосферы. Так на Челябинском металлургическом комбинате (ныне ОАО "Мечел") в СПЦ-3 работали плазменные и дуговые печи постоянного тока, на которых при участии автора было освоено более 240 марок специальных сталей и сплавов. После неудачной реконструкции, проведенной специалистами завода совместно с ОАО "Аконд", технологические возможности печей были практически потеряны, и резко возрос брак за счет насыщения металла азотом.

5. Современные зарубежные и отечественные направления реконструкции ДСП

В настоящее время зарубежными и отечественными фирмами создание и реконструкция технологических процессов с использованием ДСП идет в направлении развития дуплекс процесса, в котором расплавление шихты ведется в комбинированной ДСП, а получение стали в ковше с использованием дугового нагрева. Такая технология, на мой взгляд, спорна в металлургическом производстве и непригодна для металлургии машиностроения.

Для понимания данной точки зрения рассматривается материал, изложенный в [8]. В обзорной статье описывается действительно наиболее современные электродуговые печи (ЭДП), предназначенные для получения расплава для установок ковш-печь (УКП). В статье описана мощная сталеплавильная печь для массового производства стали, но те же принципы закладываются в печи меньшей емкости, предлагаемые машиностроению. Вместимость печи – 160 т, масса плавки – 120т, остаток металла в печи (болото) – 40 т, выход годного металла – 90-91 %, мощность трансформатора – 170 МВА. Для ускорения плавки, защиты стен, снижения тепловых потерь, экономии электроэнергии печь работает с четырьмя фурмами-горелками 3,6 МВт; для нагрева шихты используются две газокислородные горелки мощностью 3,6 МВт, три кислородные фурмы для дожигания СО в печных газах с расходом кислорода 400 м3/ч, 3 фурмы для вдувания порошка углерода – 70 кг/мин.

Расходы материалов и энергии на 1 т жидкой стали (точнее – технического железа, сталь будет получена в УКП): технологическая энергия – 340 кВт.ч/т, электроды -1,2 кг/т, кислород – 35 м3, природный газ 5м3, углеродосодержащие материалы в шихте – 10 кг, угольный порошок, вдуваемый для вспенивания шлака – 7 кг, известь – 40 кг, шихта, как топливо – 90-100 кг.

Для производства стали в ЭДП важно выбрать шихту, поскольку 70% затрат по переделу в ЭДП приходится на металлошихту. По утверждению авторов, работа с дешевым ломом не обязательно гарантирует низкие затраты на передел, поскольку необходимо учитывать изменение затрат на технологическую электроэнергию в зависимости от качества лома. Лучшей шихтой с этой точки зрения является лом, прошедший шредерную обработку. При выплавке металла с низким содержанием примесей шихтовыми материалами служат металлизированные окатыши и брикеты, в которых содержание углерода желательно иметь 5 %, и они должны обладать высокой степенью металлизации. При плавке в ЭДП до 20 % энергии, вводимой в печь, теряется с отходящими газами в виде химического и физического тепла. Это, наряду с большим, сильно увеличенным, в сравнении с ДСП, количеством отходящих газов, создает проблемы с экологией и утилизацией тепла. В соответствии с [8] ЭДП должна быть оснащена шахтным подогревателем шихты, включая брикеты, в котором утилизируется тепло отходящих газов, частично улавливается пыль.

Напряженные тепловые условия работы печи и трактов газоотводов заставляют широко использовать водоохлаждаемые элементы с высоким отбором тепла в них.

В системе пылегазоочистки должны быть установлены фильтры, футерованная камера дожигания отходящих газов, закалочная камера, абсорбционная колонка для удаления токсичных примесей в отходящих газах, заполненная активированным углем в количестве 0,3 кг/т стали. Успешная работа агрегата возможна только с использованием совершенных вспомогательных механизмов и АСУ ТП. Таким образом, в ЭДП можно провести только окислительный процесс. Остальные технологические процессы проводятся в УКП, для которых необходимы подвод газа – кислорода, аргона; шлакообразующих или синтетического шлака; пылевидных шлакообразующих материалов; раскислителей, в том числе алюминиевой проволоки; ферросплавов. В УКП продолжается угар шихты, графитированных электродов, расходуется электроэнергия, огнеупоры, требуется очистка газов, но при этом действительно высокое качество металла обеспечивается при использовании обработки металла в вакууме.

6. Недостатки процесса ЭДП+УКП в металлургии машиностроения.

Авторы статьи [8] не приводят данных о затратах электроэнергии на вспомогательные операции - работу системы пылегазоудаления и УКП, которые по самым скромным оценкам составляют 100-150 кВт.ч/т, доводя суммарный расход электроэнергии до 440-490 кВт.ч/т; а выплавлять сталь без дуплекс процесса и оснащения мощной системой пылегазоочистки оборудование не позволяет. Широкое использование тепла химических реакций находится в противоречии с киотскими соглашениями, многократно увеличивая выброс в атмосферу СО2. Не привели авторы и данные по уровню шума, который превышает 100 ДБА.

В вышеуказанной статье выбранное для сравнения оборудование на самом деле является наиболее эффективным в своем классе и любое отклонение от его технических решений только ухудшит показатели процесса.

Предположим, Вы хотите реконструировать предприятие, оснащенное ДСП.

В этом случае необходимо приобрести ЭДП, УКП, средства их механизации и автоматизации, построить кислородную станцию, оборотную систему охлаждения химочищенной водой, обеспечить подвод природного газа, решить вопрос шумозащиты, возможно, усилить систему электроснабжения, пересмотреть требования к крановому оборудованию, решить вопрос согласования работы печей с литейным оборудованием (т.к. ЭДП в прерывистом режиме эксплуатировать нельзя), решить вопрос шлакоудаления (выход годного 90-91 %, и практически все легирующие, в том числе токсичные элементы, переходят из шихты в шлак). Эти и другие затраты должны быть учтены при расчете стоимости основных фондов.

Еще выше затраты при замене мартеновских печей.

Если сложились условия, при которых эта замена обязательна и Вам предложили сначала купить УКП, то предложение предполагает покупку в дальнейшем ЭДП.

Для производства металла в ДППТУ-НП оборудование УКП не требуется и его использование может привести только к снижению качества металла.

ЭДП и УКП связаны в последовательную цепочку. Предположим, что что-то один из элементов последовательной цепи высокопроизводительного оборудования вышел из строя, а это бывает,- все производство останавливается, и основные фонды простаивают.

В металлургии машиностроения производится множество марок стали и чугуна. Переход с марки на марку затрудняет обязательное наличие "болота" в печи.

Производство литья сопровождается большим до 40-60 % образованием возврата собственного производства, из которого 10 % металла сгорит при плавке в ЭДП, включая все основные легирующие элементы, т.е. все производство должно быть сориентировано на покупку свежих ферросплавов.

Для работы кислородных фурм, в составе шихты должно быть большое количество углерода, т.е. в нее нужно вводить значительное количество чугуна, стоимость которого значительно выше стоимости стального лома.

При расчете себестоимости производства можно рассчитать, сколько стоят: вспомогательные материалы – кислород, природный газ, известь, вода; эксплуатация системы газоочистки; сгоревшая шихта и др. Если вышеперечисленное пересчитать на стоимость электроэнергии, то выясняется, что стоимость сгоревшей шихты для производства углеродистой низколегированной стали, при ее угаре 10 %, и даже заниженной стоимости шихты – 8 тыс. руб./т, при стоимости электроэнергии 1руб./кВт.ч, соответствует дополнительно 800 кВт.ч. Из этого следует, выбранный метод плавки высокоресурсоэнергозатратный, особенно при выплавке высоколегированных марок стали и чугуна.

При производстве литых изделий металл заливается в формы, и дальнейшую обработку давлением, в отличии от металлургического производства, - не проводят. В этих условиях возможность получения качественных сталей в ЭДП+УКП вызывает сомнение, и в мире используются для этих целей другие печи.

7. Индукционные печи.

В индукционных тигельных печах расплав находится внутри водоохлаждаемого индуктора и изолирован от него футерованным тиглем. В индукционных канальных печах расплав находится в тигле и нагревается в футерованных каналах внутри водоохлаждаемых индукционных катушек. При разрушении достаточно тонкой футеровки всегда есть возможность попадания воды под расплав. В этом случае происходит интенсивный выброс расплава из печи или взрыв.

Фирмы, производящие индукционные печи (ИП), разработали специальные устройства сигнализации для предотвращения аварий, но все-таки возможность возникновения аварий изначально заложена в принципе устройства печей.

Негативные последствия возрастают с увеличением емкости печей, и при попытках освоить "горячие" шлаковые процессы, всегда способствующие разъеданию футеровки.

Вторым источником опасности эксплуатации ИП является необходимость загрузки основной части шихты в расплав. Это вызвано тем, что в ИП объем печного пространства близок к объему расплава в конце плавки, а плотность шихты в несколько раз ниже плотности расплава. Попадание влажной шихты, кусков льда, емкостей, заполненных жидкостью, в расплав может быть также причиной взрыва. Проблема решается надежно за счет использования дополнительного оборудования, как правило, термического, для нагрева шихты перед плавкой в ИП, но принципиальная возможность аварий сохраняется. Поэтому индукционные печи (ИП) взрывоопасны по своему базовому принципу и, несмотря на это, получили развитие в результате возможности плавления и выдержки в них широкой гаммы металлов и сплавов, в условиях отсутствия альтернативного оборудования.

В настоящее время производство индукционных печей является основой производства ведущих зарубежных и отечественных фирм, вокруг них сложились научные коллективы. Разработано и внедрено в промышленность множество технологий, с учетом их использования разработано специальное литейное оборудование, вложены большие средства в их совершенствование. Конкуренция мощных производителей ИП друг с другом побуждает затрачивать большие средства на рекламу и формирование общественного мнения. Внедрена привычка к опасной среде существования при эксплуатации ИП.

На этом фоне очень важно разрабатывать и осваивать альтернативное, принципиально безопасное оборудование, которое не уступает ИП и лучше, если превосходит его. Если есть принципиальная возможность тяжелых последствий процессов и явлений, то надо от них уходить. Тем более что индукционные печи имеют очень серьезные недостатки, связанные с технико-экономическими показателями.

Являясь технологически пассивными, в ИП невозможно проводить практически все технологические процедуры металлургических процессов. ИП могут с некоторым ухудшением свойств исходной шихты сплавлять или переплавлять металл. Качество конечного металла целиком зависит от качества исходного сырья. Это касается химического состава шихты. Плавка не допускает загрязненности органическими соединениями, влажной шихты. Для относительно безопасной эксплуатации ИП должны применяться совершенные специально созданные огнеупорные материалы, строго соблюдаться правила футеровки и эксплуатации. В развитых странах создана специальная промышленная система шихтоподготовки и производства качественных огнеупоров, которая в известной мере отсутствует в России. В процессе подготовки шихты применяется строгая сортировка лома, его обработка моющими составами или термическая обработка, далеко экологически небезвредная и требующая значительных затрат. Во многих случаях производятся паспортные заготовки для переплава на ИП на других типах плавильных печей.

Другим направлением является технологическая внешняя обработка расплава из ИП, с целью очистки его от вредных примесей и рафинирования. Под эти процессы создано множество оборудования и материалов, как правило, дорогих, наносящих вред окружающей среде. Поэтому приводить технико-экономические показатели ИП следует с учетом всех приведенных и др. факторов, в которых, необходимо учитывать стоимость сырья для плавки, затраты на его подготовку к плавке и затраты на внепечную обработку.

Энергетические затраты ИП промышленной и повышенной частоты на фоне других не имеют большого значения, но созданный в СССР парк индукционных печей промышленной частоты, предназначенный для массового производства, в рыночных условиях из-за отсутствия загрузки начал простаивать. Непрерывное поддержание "болота" из-за длительных простоев производства привело к очень значительному 1500-2500 кВт·ч/т удельному расходу электроэнергии, например, при производстве чугуна. Замена на индукционные печи повышенной частоты ликвидирует этот недостаток, однако при выборе нового оборудования следует обращать внимание на другие альтернативные возможности.

При расчете затрат на основные фонды следует обращать внимание не только на собственно стоимость печей, но и на стоимость оборудования для шихтоподготовки, вспомогательных материалов, оборудования для внепечной обработки и системы водоохлаждения, затраты на экологию, особенно при организации производства до и после плавки. Но главное - следует сделать свое производство безопасным.

8. Концепция дуговых печей постоянного тока нового поколения

Разработанная и запатентованная система технических решений и базирующиеся на них технико-экономические показатели, существенно превышающие основные показатели современного плавильного оборудования обосновывают показатели на самом деле только оборудования НТФ "ЭКТА".

Выше было сказано, что базовой конструкцией для ДППТУ-НП является ДСП, перечислены достоинства и недостатки ДСП, сформулирована технологическая концепция ДППТУ-НП. Ниже приводятся внесенные нами новые технические решения в дуговые печи, позволившие причислить их к новому поколению.

Источники нагрева металла – электрическая энергия без привлечения других источников тепла.

Безопасность печи. За основу взята конструкция ДСП без водоохлаждаемых элементов под футеровкой подины. Для подвода тока к шихте используются подовые электроды в виде стальных листов в глубине футеровки, приваренные к медно-стальной базе, охлаждение которой вынесено за кожух подины. Для защиты подового электрода от дугового пробоя на кожух печи между подовым электродом и кожухом установлена активная защита от пробоев, связанная с системой сигнализации и отключения источника электропитания. Внутри базы установлены датчики температуры подовых электродов. Взрыв невозможен даже при прорыве металла через подину печи [9, 3].

Объем печи позволяет вести одноразовую завалку шихты, если необходимы подзавалки, то они осуществляются в разогретую и осевшую шихту, а не в расплав. В конце плавки металл сливается полностью. В этих условиях наличие в шихте воды, льда, др. материалов не приведет к выбросу расплава.

Подавление локальных перегревов металла [10]. Начало расплавления ведется на высоком напряжении и малом токе дуги. Анодное пятно дуги привязывается к кускам шихты, капли расплава стекают, как только их вес превысит силы поверхностного натяжения. При этом проходит накопление расплава на подине, а перегрев расплава невозможен. Продолжение плавки ведется на увеличенном токе и пропорционально уменьшенном на источнике электропитания напряжении с соотношением выделяемой мощности в дуге и в опорном пятне дуги 80-90 % и 20-10 % соответственно. В ванну печи поступает значительное количество расплава, под пятном дуги развивается магнитно-гидродинамическое перемешивание (МГД) расплава. Продолжение расплавления, нагрев расплава, технологические операции проводятся с сохранением мощности при дальнейшем увеличении тока, пропорционально сниженном напряжении с включенной системой МГД перемешивания. Процент вводимой непосредственно в расплав энергии из дуги достигает 80-90 %, холодный металл с большой скоростью набегает под дугу и уходит внутрь расплава. Локальный перегрев расплава предотвращается.

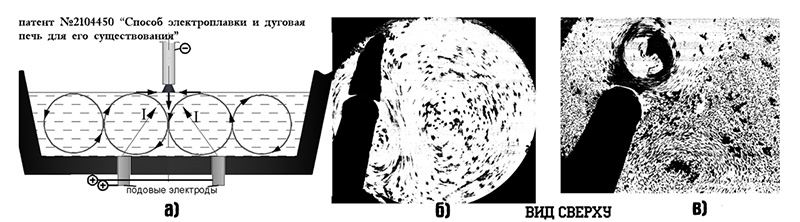

МГД перемешивание расплава [10]. Достигается за счет растекания тока от опорного пятна дуги к расположенным на периферии ванны подовым электродам. При этом, взаимодействие горизонтальной и вертикальных составляющих тока с развиваемым электромагнитным полем токов вызывает тороидальное перемешивание расплава в вертикальном сечении и вращательное движение в горизонтальном. Перемешивание неустойчивое и переходит к образованию вихрей под графитированным электродом и над подовыми, при этом движение остального расплава прекращается. Специальная программа управления током дуги, системой управления тиристорного преобразователя удерживает постоянную форму перемешивания, регулирует его интенсивность, устраняет вихревые потоки расплава над подовыми электродами (рис. 2).

Рис. 2. Схема МГД перемешивания в ДППТУ-НП; а) перемешивание в поперечном сечении расплава; б) система перемешивания включена; в) система перемешивания отключена

Подавление пылегазовыбросов [10]. МГД перемешивание и организация расплавления шихты предотвращает локальный перегрев металла, т.е. испарение. Стабилизация тока тиристорным преобразователем и описанный выше режим расплавления подавляют колебания мощности дуги. Согласно PV=nRT при постоянном объеме печи колебания давления газа внутри печи, вызывающие газообмен с окружающей средой, зависят от колебаний температуры газа. При стабильном электрическом режиме колебания температуры печных газов предотвращаются, и предотвращается поступление в печь кислорода. Состав печных газов при этом зависит от продуктов плавки, в основном CO, CnHm, N2, которые выходят из печи с высокой концентрацией и температурой. При взаимодействии с кислородом воздуха газовые выбросы воспламеняются и догорают до завершенных окислов CO2, H2O. Практическое отсутствие кислорода и высокая температура печных газов препятствует окислению металла, образованию окислов азота, цианидов, диаксинов, фуранов, других вредных элементов, а интенсивное разбавление небольших количеств газа отходящих из печи большим количеством воздуха, при входе в систему пылегазоудаления обеспечивает закалку (быстрое охлаждение) отходящих газов, предотвращая повторное образование вредных соединений. При технологической необходимости, атмосфера печи может замещаться азотом, аргоном, кислородом, другими газами, подаваемыми в печь принудительно, в том числе при высокой температуре при их подаче через отверстие в графитированном электроде. Утилизация тепла отходящих газов, как и очистка шихты от органических и др. загрязнений в специальных агрегатах для ДППТУ-НП не имеет смысла, так как первое много меньше процента от подводимой энергии, а второе осуществляется в процессе расплавления шихты в наиболее совершенном виде.

Управление шлаковым режимом. Основную часть шлакообразующих подают в печь вместе с шихтой. Это позволяет защищать металл от печной атмосферы в процессе всей плавки, совмещать обработку шлаком металла с процессом плавления шихты. Подавление окисления металла в процессе расплавления препятствует образованию первичного шлака, поэтому состав и свойства задаются шихтовкой и управляемо изменяются. Эти возможности отсутствуют в других типах печей. После расплавления металла, шлак может быть удален, например, с целью дефосфорации стали, при этом новый шлак формируется за 2-3 минуты после подачи шлакообразующих материалов. Режимами дуги можно изменить соотношение температуры металла и шлака. МГД перемешивание позволяет поддерживать большую эффективную поверхность шлак-расплав, обеспечивать транспорт расплава в зону взаимодействия со шлаком, удерживая гомогенность температуры и химического состава расплава. Это позволяет вести все технологические операции ДСП – окислительно-восстановительные и рафинирующие процессы, но с гораздо большей глубиной и скоростью. Так, при рудном кипе скорость обезуглероживания стали составляет 0,1 % за три минуты, а науглероживание стали при производстве синтетического чугуна совмещается с расплавлением. Возможности шлаковых процессов повлияли на выбор конструкции ДППТУ-НП. Поскольку шлак сохраняет высокую рафинирующую способность до конца плавки, его нет смысла отсекать от расплава организуя донный слив, а целесообразно слить при наклоне печи в ковш, где при последующем сливе расплава продолжается рафинирование. Новые возможности ДППТУ-НП обладают особенно высокой эффективностью, включая возможность производства высококачественного металла при проведении в них полного цикла производства стали, чугуна и т.д., т.е. УКП не нужен, а с точки зрения качества стали вреден. При этом не отрицается внепечная обработка расплава , в том числе в ковше, например, аргоном, аммиаком, вакуумная обработка для придания стали особых свойств или очистки от меди, но эти процессы малоэнергоемки и их позволяет проводить запас температуры расплава, потери которой при переливе расплава в ковш невелики из-за гомогенности температуры расплава в печи. Возможность перераспределения потока энергии в ходе плавки из дуги и решенный вопрос теплопередачи из дуги в расплав позволили не применять вспенивание шлака для снижения тепловых потерь и не терять активность шлака из-за снижения его температуры при широком использовании водоохлаждаемых стен и свода.

Выше упоминалась возможность эффективного производства алюминиевых сплавов в ДППТУ-НП. Эта возможность появилась в результате устранения локальных перегревов металла при плавке, которые вызывают нарушение наследственности структуры. При плавке алюминиевых сплавов, особенно из вторичного сырья возникают проблемы, связанные с высокой окисленностью поверхности металла, содержания неметаллических включений и растворенного водорода в шихте. При расплавлении на поверхности кусков шихты формируется высокий градиент температуры, ограниченный небольшим превышением температуры расплава. В этих условиях металл активно покидает водород, капли расплава фильтруются от неметаллических включений, проходя через естественный, образованный из материалов шихты шлак. При рециклинге алюминия эти процессы обеспечивают производство качественных алюминиевых сплавов с минимальным угаром без подготовки шихты и внепечной обработки. Стоимость переработки алюминия при рециклинге в качественные отливки в ДППТУ-НП снижается по сравнению с индукционным переплавом в 5 раз и в 15 раз по сравнению с газовыми печами [11].

Построение системы электроснабжения. ДППТУ-НП предлагается как универсальный агрегат для получения качественных металлов. Электроснабжение ДППТУ-НП осуществляется от типовых трехфазных сетей переменного тока напряжением 6, 10, 35 кВ, для печей малой емкости 0,38 кВ. Практическое отсутствие резкопеременных нагрузок и фликера позволяют уменьшать запас мощности на динамическую устойчивость электрооборудования электроснабжения, что позволяет при реконструкции или замене ДСП увеличивать на 20-30 % мощность источника электропитания ДППТУ-НП и можно не устанавливать или установить простейшую систему фильтрокомпенсации.

Источник электропитания ДППТУ-НП включает в себя трансформатор с несколькими трехфазными вторичными обмотками и то же число секций тиристорного преобразователя с переключателями для последовательного, параллельно-последовательного и параллельного включения, сглаживающие реакторы, теплообменник для охлаждения тиристоров, шкаф управления. Эта схема позволяет всю плавку вести на постоянной мощности переключениями согласуя ток и напряжение источника электропитания с текущими требованиями дугового нагрева. В этих условиях ПБВ и РПН на трансформатор не устанавливаются. В состав источников электропитания и пультов управления печи введены устройства защиты от перенапряжений, статическая и динамическая токовая защита, система управления и формирования МГД перемешивания, защиты от паразитных дуг, замыканий в шинопроводах, защиты подовых электродов [10, 12], стабилизации и управления током и напряжением дуги, автоматический поджиг дуги после обрывов, контроль плавки по введенной энергии [10], контроль протока воды, состояния электрооборудования. В настоящее время завершаются работы по созданию интеллектуальной системы управления плавкой с возможностью самонастройки режимов.

При выборе мощности источника электропитания учитываются условия его эксплуатации у Заказчика, возможности системы электроснабжения. Минимальная удельная мощность печи для плавки чугуна и стали 0.25-0,3 кВА/кг, максимальная не ограничена. От удельной мощности зависит время расплавления, которое может составлять 25-30 минут при S=1 кВА/кг и достигать 80-90 минут при S=0,25 кВА/кг. При этом удельный расход электроэнергии на расплавление изменится мало и лежит в пределах 410-450 кВт·ч/т, но значительно вырастет стоимость электрооборудования. Длительность технологического периода плавки стали, включающий дефосфорацию, десульфурацию, науглероживание, обезуглероживание, доводку химического состава, рафинирование в чистом виде не превышает20 минут и дополнительный расход электроэнергии не превышает 70-100 кВт·ч/т, но технологическое время и расход электроэнергии сильно зависят от организации работы – времени на завалку и подзавалку шихты, скачивания шлака, подачи шлакообразующих материалов, количества и времени проведения химического анализа расплава, подготовки и завалки ферросплавов, возможностями шихтового и разливочного пролетов, организации работы в одну, две или три смены. При высоком уровне организации работ все это время можно сократить до 10-15 минут и тогда на удельный расход электроэнергии оно практически не влияет и есть смысл форсировать расплавление, установив мощные источники электропитания доведя время плавки до 60-70 минут. Реально, оставляя все без изменений в сталеплавильном цехе с ДСП, после их реконструкции с переводом на питание постоянным током, нам удается сократить удельный расход электроэнергии, как минимум на 150 кВТ·ч/т, а время плавки в 1,5-2 раза, сохранив без изменений систему электроснабжения.

Надежность. В ДППТУ-НП надежность работы электрооборудования не вызывает нареканий со стороны Заказчиков, производство имеет Европейский сертификат, выпускается соисполнителями, имеющими высокий отечественный и международный авторитет.

Определенные трудности у ряда Заказчиков вызывает обслуживание подины в начальный период освоения оборудования. При нормальной эксплуатации и соблюдении инструкций подина с подовыми электродами работает гораздо надежнее подин ДСП. На первых плавках необходимо выполнять несколько несложных запатентованных [13] процедур, которые предотвращают потерю электрического контакта с шихтой, вызывающего затруднения в начале плавки и срабатывание системы сигнализации и отключения печи из-за перегрева подовых электродов. После металлизации подины в течение нескольких плавок необходимость специального обслуживания подовых электродов отпадает. При "срыве", даже глубоком, подины из-за перегрева расплава вместе с подиной проводят "горячий" или "холодный" ремонт подовых электродов без замены, технология которых практически не отличается от соответствующих операций на ДСП. Ресурс подины при плавке стали с рудным кипом и продувкой металла кислородом 1,5-3 года, при плавке сплавов на основе алюминия превышает 10 лет. При капитальном ремонте подины с заменой подовых электродов последние ремонтируют и устанавливают вновь. Надежность механической части ДППТУ-НП и ДСП не отличаются и многократно в связи с отсутствием динамических нагрузок возрастает ресурс водоохлаждаемых кабелей и элементов источника электропитания.

Выводы

Из накопленного опыта освоения ДППТУ-НП следует:

1. Печи твердо занимают позиции в литейном производстве России.

2. Технико-экономические показатели печей, в основном определяются не расходом электроэнергии и не возможностью ведения скоростных плавок, а экономией материальных ресурсов, возможностью получения качественного металла из дешевой рядовой шихты, сокращением стоимости основных фондов за счет отказа от дополнительных, особенно химических видов энергии и дополнительного оборудования, применения освоенных в России огнеупоров, сокращения количества операций при достижении высокого качества металла, отказа от множества вредных веществ, оснащения промышленности оборудованием, которые резко уменьшают вредные выбросы, а не увеличивают их побуждая предприятия вести большие расходы на охрану окружающей среды. Преимущества ДППТУ-НП в реализации этих показателей очевидны.

3. Технологии и оборудование ДППТУ-НП основаны не на искусстве, а на наиболее полном использовании теоретических основ металлургии, накопленного опыта производства и эксплуатации других типов печей, результатов технического прогресса в области электротехники, других областей науки и техники.

4. Высокие показатели оборудования не достигаются переводом печей на нагрев дугой постоянного тока, а путем концепции создания взаимосвязанного комплекса и с его применением, технических решений, разработанных и запатентованных нами при создании оборудования ДППТУ-НП. Поэтому стремление снизить стоимость печей за счет использования известных более простых решений делают бессмысленным перевод печей на постоянный ток.

Заключение

Развитие ДППТУ-НП находится на начальной стадии, хотя уже сегодня печи эффективно внедрены в промышленность. Вызывает восхищение достижения специалистов механиков, по автоматизации технологических процессов, других специальностей, которые до совершенства довели используемые в настоящее время плавильное и заливочные оборудовании. Мы призываем их к сотрудничеству для ускоренного совершенствования нового оборудования и технологий, обеспечивающих безопасность и эффективность производства.

Мы благодарны специалистам предприятий с которыми ведем работы по созданию оборудования: ОАО "Уралэлектротяжмаш" Екатеринбург, ОАО "Российская электротехническая компании" г. Екатеринбург, "Estel Elektro AS" г. Таллинн, ОАО "Сибэлектротерм" г. Новосибирск, ОАО "Новозыбковский завод "Индуктор" г. Новозыбков и др., а также специалистам и ученым предприятий, на которых ведется освоение печей и создание их научной базы, за полноценное сотрудничество в создании нового оборудования и технологий.

Права интеллектуальной собственности на наше оборудование и процессы защищены патентами и охраняются Законом.

Более подробную информацию о дуговых печах постоянного тока для плавки стали, чугуна, сплавов на основе алюминия и меди Вы можете получить у специалистов НТФ "ЭКТА" по адресу: г. Москва, ул. П.Романова, д.7, оф. 410, 505, тел: (095) 679-48-81, 679-48-43 или по Интернету www.ntfecta.ru

Список литературы:

А.В. Афонаскин, И.Д. Андреев, В.С. Малиновский и др. "Результаты первого этапа освоения дугового плавильного агрегата постоянного тока нового поколения на ОАО "Курганмашзавод". Литейное производство, № 11, 2000 г.

А.М. Володин, А.С. Богдановский, В.С. Малиновский "Результаты работы печи постоянного тока ДППТУ-20 на АООТ "Тяжпрессмаш". Литейное производство, №11, 2004 г.

В.С. Малиновский "Дуговая печь постоянного тока". Патент РФ № 1464639.

М.К. Закомаркин, М.М. Липовецкий, В.С. Малиновский "Дуговая сталеплавильная печь постоянного тока емкостью 25 т на ПО "Ижсталь". Сталь, №4, 1991 г.

А.В. Афонаскин, И.Д. Андреев (ОАО "Курганмашзавод") Доклад на семинаре "Дуговые печи постоянного тока". г. Рязань, АООТ "Тяжпрессмаш", 2004 г.

Н.С. Овсов (ОАО "Костромской завод "Мотордеталь"), В.С. Малиновский, Л.В. Ярных (ООО "НТФ "ЭКТА") "Первый этап освоения агрегата дуговых печей постоянного тока нового поколения для плавки чугунной стружки"

В.С. Малиновский (ООО "НТФ "ЭКТА"), Л.В. Брежнев, С.А. Гаевский, А.С. Крюков ("КЭМЗ", г. Ковров) "Опыт промышленной эксплуатации ДППТ для плавки алюминиевых сплавов в ДППТ". Литейное производство, №5, 2001 г.

В.В. Смоляренко, Ф. Мюллер "Электросталеплавильное производство в начале XXI века." Сталь, № 11, 2004 г.

В.С. Малиновский "Подовый электрод электропечи". Патент РФ № 2112187.

В.С. Малиновский "Способ электроплавки и дуговая печь для его осуществления". Патент РФ № 2104450.

В.С. Малиновский, В.Д. Малиновский, М.А. Мешков, Л.В. Ярных "Плавка алюминиевых сплавов в дуговых печах постоянного тока. Статус и перспектива новой технологии". Металлургия машиностроения, №4, 2004 г.

В.С. Малиновский "Дуговая печь постоянного тока". Патент РФ № 2045826.

В.С. Малиновский "Способ плавки металла в дуговой печи постоянного тока". Патент РФ № 21090773.