ВЫПЛАВКА АЛЮМИНИЕВЫХ СПЛАВОВ В ДУГОВЫХ ПЕЧАХ ПОСТОЯННОГО ТОКА НОВОГО ПОКОЛЕНИЯ.

Зыскин В.А. (ОАО "Ступинская металлургическая компания"),

Поздняков С.И. (ОАО "Ступинская металлургическая компания"),

Малиновский В.С., к.т.н. (ООО "НТФ "ЭКТА", г. Москва)

Законы рынка диктуют необходимость создания новых видов продукции, способной конкурировать не только внутри нашей страны, но и с иностранными фирмами.

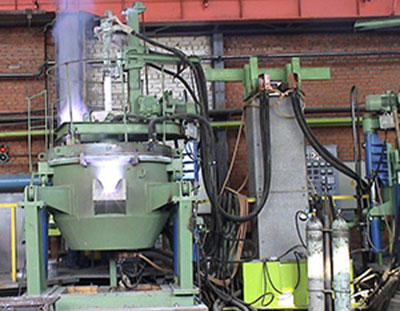

Одним из путей решения данной проблемы явилось строительство на ОАО «СМК» нового цеха по производству литых автомобильных колес с использованием самого современного оборудования, которым являются дуговые печи постоянного тока нового поколения разработанные специалистами НТФ "ЭКТА".

В качестве метода литья был выбран метод литья под низким давлением, основными преимуществами которого являются: выход годного – не менее 90 %; повышенная плотность отливок; современный уровень автоматизации процесса.

В конце 2002 года была осуществлена установка первой группы машин и началась опытная отливка автомобильных колес из алюминиевого сплава на основе АК7пч. Номинальная емкость миксера LPT 600 машины литья под низким давлением (МЛНД) составляет 500 кг. Выплавку производили в тигельных электропечах сопротивления САТ-0,25. Производительность этих печей составляла 16 кг/ч при часовом расходе электроэнергии 34 кВт·ч. Для обеспечения производственной программы на ОАО «СМК» использовались четыре печи САТ-0,25.

Достоинства печей сопротивления - получение металла достаточно высокого качества и сравнительно высокий коэффициент полезного действия. Однако эти печи имеют

ряд недостатков: низкая производительность; трудность эксплуатации, связанные с частым выходом из строя нагревательных элементов; отсутствие возможности механизировать процессы загрузки и приготовления расплава.

Анализ возможностей современных плавильных агрегатов привел СМК к решению установить универсальные дуговые печи постоянного тока нового поколения (ДППТНП) в агрегатном исполнении (ДППТУ-0,5АГ), разработанных и поставляемых НТФ «ЭКТА», для плавки стали, чугуна и сплавов на основе алюминия, меди, никеля и кобальта.

ДППТУ-0,5АГ представляет две плавильные емкости, подключенные к одному источнику электропитания. Производительность этих печей - 800 кг/ч (в 50 раз выше, чем у САТ) с расходом электроэнергии при работе в одну смену - 512 кВт·ч. Это в 2,8 раза ниже, чем в САТ.

Основные технические данные ДППТУ-0,5АГ для плавки алюминиевых сплавов приведены в таблице 1.

Согласно концепции НТФ "ЭКТА", печь оснащена системой магнитогидродинамического перемешивания расплава и в ней реализованы специальные режимы плавления.

На ОАО "СМК" в ДППТУ-0,5АГ освоена выплавка алюминиевого сплава АК7К и алюминиевой лигатуры алюминий-марганец, также планируется плавить лигатуры на основе алюминия, ферросплавы, освоить технологию переплава шлака и стружки.

Основной задачей данной работы является освоение нового метода плавки в ДППТУ-0,5АГ с целью получения высокого качества отливок при минимальных издержках производства.

Проведено сравнение показателей при производстве алюминиевого литья с использованием печей САТ-0,25 и ДППТУ-0,5АГ при выпуске автомобильных колес в МЛНД.

Технические данные электропечи ДППТУ-0,5 Табл.1

| Наименование параметров |

Значение |

Примечание |

| Номинальное |

Допустимое |

Фактическое,

в соответствии с тех. процессом |

| 1. Номинальная емкость (по алюминию), т |

0,5 |

0,6 |

0,6 |

- |

| 2. Установленная мощность электропечи, кВА |

840-890 |

|

600 |

- |

| 3. Время расплавления, мин., не более |

20 |

|

45 |

* |

| 4. Удельный расход электроэнергии, на расплавление, кВт·ч/т |

320 |

340 |

640 |

* |

| 5. Диаметр графитизированного электрода, мм |

100 |

- |

100 |

|

| 6. Расход графитизированного электрода, кг/т, не более |

1,2 |

|

4 |

* |

| 7. Угар шихты, %, не более |

1,5 |

- |

0,5 |

* |

* - приведены для полного цикла плавки с затратами на расплавление и технологические процессы.

В количественном отношении составы шихты при плавках в САТ-0,25 и в ДППТУ-0,5АГ были близки друг другу (см. табл.2)

Специальных методов удаления водорода и неметаллических включений в процессе плавки и внепечной обработки не применяли, т.к. их удаление обеспечивалось термодиффузией водорода при расплавлении и МГД перемешивании расплава. Содержание водорода в сплаве 0,12 см3/100 г и не превышало 0,23 см3/100 г.

Сравнительный состав шихтовых материалов Табл. 2

| САТ-0,25 |

ДППТУ-0,5 |

| Силумин марки АК12оч |

Силумин марки АК12оч |

| Алюминий марки А7 |

Алюминий марки А7 |

| Медь марки М00к |

Медь марки М00к |

| Магний марки Мг90 |

Магний марки Мг90 |

| Лигатура алюминий-титан-бор |

Лигатура алюминий-титан-бор |

| Отходы из сплавов АД0 и АД1 |

Отходы из сплавов АД0 и АД1 |

| Технологические отходы из сплава АК7К |

Технологические отходы из сплава АК7К |

|

Кремний металлический марки Кр0 (плавка № 645, 646) |

| Флюсы: Degasal ALT 200 "Дегазал", Eutektal Alt 200 "Эвтектал", Mikrosal ALT 100 "Микросал" фирмы Шайфер. |

Проводили работу по подбору рафинирующих флюсов |

В плавках на электропечах ДППТУ-0,5АГ была применена технология "холодного легирования". Из выплавленного металла отливались автомобильные колеса на МЛНД.

Для выплавки лигатуры алюминий-марганец в ДППТУ-0,5АГ в качестве шихтовых материалов применяли отходы сплава АД1 и марганец марки Мн997. Для рафинирования применяли стандартный рафинирующий флюс. Лигатуру разливали в изложницы высотой 50 мм с помощью разливочного ковша.

Химический состав литых автомобильных колес из сплава АК7К Табл. 3

Нормативный

документ |

Массовая доля основных элементов, % |

Массовая доля примесей,

не более, % |

| Cu |

Mg |

Si |

Ti |

Mn |

Fe |

Zn |

| ТУ1-801-9002-2004 |

0,5-0,8 |

0,25-0,4 |

6,0-8,0 |

0,08-0,15 |

0,3 |

0,3 |

0,5 |

| ТКП150-001-2004* |

0,3-0,5 |

0,3-0,4 |

7,0-8,0 |

0,10-0,15 |

0,02 |

0,3 |

0,015 |

- внутрицеховой регламент по химическому составу.

Химический состав лигатуры алюминий-марганец Табл. 4

| Нормативный документ |

Массовая доля компонентов, % |

| Mn |

Si |

Cu |

Mg |

Fe |

Ni |

Zn |

Ti |

| Протокол хим. сост. |

10,0 |

0,1 |

0,024 |

0,03 |

0,4 |

- |

0,02 |

0,01 |

| По тех.указан. 150-004-2004 |

8-12 |

0,5 |

0,2 |

0,1 |

0,8 |

0,1 |

0,2 |

0,1 |

Макроструктуру колес исследовали в поперечном направлении и оценивали на соответствие утвержденным эталонам допустимой и недопустимой макроструктуры литых автомобильных колес сплава АК7К.

Макроструктура колес плавок, выплавленных в электропечах САТ-0,25 и ДППТУ-0,5АГ,- достаточно плотная, однородная с незначительной пористостью и соответствует эталону №3 - допустимой структуре литых автомобильных колес.

На макротемплетах литых колес дефектов в виде шлаковых и других включений, трещин не обнаружено.

Размер зерен на макротемплетах колес находится в пределах от 0,05 (на границах отливок) до 0,2 мм (в центре отливок).

В таблице 5 приведены результаты микроструктурного анализа литых автомобильных колес, отлитых из сплава АК7К выплавленного в печах ДППТУ-0,5 и САТ-0,25 в закаленном состоянии.

Результаты микроанализа лигатуры алюминий-марганец.

Микроструктура лигатуры алюминий-марганец однородная, микропористая с размерами частиц основной фазы Al6Mn от 30 до 200 мкм.

Механические свойства и микроструктура литых автомобильных колес в закаленном состоянии. Табл. 5

| Тип печи |

№ плавки |

Зона вырезки |

σВ, МПа |

σ02, МПа |

δ, % |

НВ, МПа |

Размер колоний эвтектики, мкм |

Размер кремнийсодержащих частиц, мкм |

Размер

усадочных

пор, мкм |

| ДППТУ-0,5 |

643 |

спица |

222,1

227,9

220,2 |

142,3

146,2

144,2 |

9,7

11

12,7 |

76,3 |

167х46 |

от 2,0 до 6,7 |

длина пор: 73,7-254,5

ширина пор: 47-147,7 |

| толстая закраина |

230,2

244

229,2 |

154,5

143,2

148,1 |

13

11,7

12,7 |

72,4 |

| ДППТУ-0,5 |

645 |

спица |

237,6

228,1

236,8 |

146,6

149,6

149,6 |

10

8,3

10 |

76,3 |

134х93,8 |

мелко

дисперсные |

длина пор: 67,0-113,9

ширина пор: 26,8-73,7 |

| толстая закраина |

232,7

247,4

240 |

151,6

151,1

144,9 |

6,7

8,3

10,7 |

70,6 |

| САТ-0,25 |

560 |

спица |

222,2

221,4

233,9 |

141,1

126,5

142,1 |

7,7

8,3

8 |

70,6 |

|

от 4,2 до 92,4 |

длина пор: 21-137,3

ширина пор: 7-37,4 |

| толстая закраина |

21,9

220,4

218,7 |

151,1

134

144,6 |

7,3

8,3

7,3 |

70,6 |

| САТ-0,25 |

569 |

спица |

230,2

237,3

226,6 |

140,6

154

148,7 |

8,3

9,7

6,7 |

72,4 |

|

от 2,1 до 71,4 |

длина пор: 27,3-144,1

ширина пор: 14,7-92,5 |

| толстая закраина |

234,6

228,4

237,2 |

147,1

137,1

140,6 |

10

9

9 |

72,4 |

Механические свойства литых колес опытных плавок определяли при комнатной температуре в состоянии поставки после термической обработки Т4 (Тзак. = 535 ±5 ºС, τвыд = 4 часа, Тводы = 40 °С).

Вырезку образцов производили из трех зон – зоны спицы, толстой закраины (по 3 образца) и обода (по два образца).

Результаты механических испытаний образцов, вырезанных из литых автомобильных колес типоразмера 7Jх16CH сплава АК7К, приведены в таблице 5. Усредненные показатели механических свойств представлены на гистограмме рисунок 1.

Оценку чистоты металла плавок № 643, 645 (электропечь ДППТУ-0,5) и плавок № 58, 61 (электропечь САТ-0,25) из сплава АК7К проводили методом технологической пробы (рисунок 2).

Метод технологической пробы основан на выявлении дефектов в виде отдельных (гладких) площадок в изломах горячедеформированных образцов. Образцы испытывают после горячей деформации с 4 – 5 кратной осадкой. Оценку качества металла проводили по результатам определения отношения площади дефектов (плен в мм2), обнаруженных в изломах технологических проб к общей площади исследуемого излома (в см2) по формуле:

Sд

Кз = _____________ [мм2/см2], где Sд – площадь дефектов, мм2, S изл. - площадь излома, см2

S изл

Рис.1 – Механические свойства

Сравнительные показатели по загрязненности расплава в ДППТУ и САТ представлены в гистограмме на рисунке 2.

Коэффициент загрязненности дефектами (окисными пленами) в:

- плавках № 643 имеет одинаковый уровень Кз = 0,47 мм2/см2, в плавке № 645 – Кз = 0,97 мм2/см2 (ДППТУ);

- плавках № 58 уровень Кз = 4,91 мм2/см2 и № 61 уровень Кз = 3,89 мм2/см2 (САТ-0,25)

Коэффициент загрязненности (Кз) для плавок № 58, 61 (САТ) достаточно высокий. Обработка расплава аргоном в плавках № 58 и 61 не дала положительного результата.

Выводы

1 Результат сравнения исследуемых плавок показал, что в ДППТУ-0,5АГ выплавляется металл высокой чистоты.

2 При плавлении металла в печи обеспечивается высокая чистота металла, а при длительной разливке (примерно от 1 до 4 часов) поддерживается преимущественно средствами рафинирования.

3 Качество металла повышается при обработке расплава флюсами в оптимальном количественном соотношении.

4 Проводимые исследования на газонасыщенность показали содержание водорода в сплаве не более 0,23 см3/100 г.

5 При плавке в электропечах ДППТУ-0,5 возможно производить «подмораживание» расплава. В результате, кроме рафинирования расплава, достигается измельчение эвтектических составляющих (типичная плавка № 645). Общее время плавки при этом увеличивается в первой плавке (холодная печь) до 10 мин. и в последующих плавках - до 5 мин. (горячая печь).

6 В электропечи ДППТУ-0,5 возможно применение новых технологий по выплавке алюминиевых сплавов, лигатур, ферросплавов.

7 В электропечи ДППТУ-0,5 возможно осуществлять переплав отходов металлургического производства (шлака, съемов, стружки и т.д.).

8 При соблюдении технологического процесса по выплавке сплавов в ДППТУ-0,5 угар металла не превышает 1,5%. При плавке плотно загруженной шихты угар составляет 0,5 %.

9 Повышенный расход электроэнергии и графитовых электродов, работа на пониженной мощности связаны, в данном случае применения ДППТУ-0,5, с длительными простоями печи, вызванными низкой производительностью машины литья под низким давлением (МЛНД).

10 Электропечь ДППТУ-0,5 обеспечивает автоматизацию процесса плавки, быструю загрузку шихтовыми материалами.

11 Уникальной особенностью процесса плавки в ДППТУ-0,5 является достаточно глубокое удаление водорода и неметаллических включений в процессе плавления шихты.