ЭНЕРГО-ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ ДУГОВЫХ ПЕЧЕЙ ПОСТОЯННОГО ТОКА НОВОГО ПОКОЛЕНИЯ (Электрометаллургия, №7, 2007 г.)

В.С. Малиновский к.т.н. (Президент НТФ «ЭКТА»)

В научно-технической литературе широко обсуждаются преимущества и недостатки дуговых печей постоянного тока, дискуссируется целесообразность их применения в литейном и металлургическом производствах.

НТФ «ЭКТА» разработала дуговые печи постоянного тока нового поколения (ДППТ-НП) и утверждает их преимущества перед другими типами плавильного оборудования. Основанием для оценки возможностей дуговых печей постоянного тока и их технико-экономической эффективности является опыт промышленной эксплуатации на ряде металлургических и машиностроительных предприятий.

Дуговые печи постоянного тока обычно сравнивают с дуговыми печами переменного тока и индукционными плавильными печами.

В металлургической промышленности к настоящему времени создано большое количество дуговых печей постоянного тока и определено то, что существенных преимуществ перед дуговыми печами переменного тока они не имеют. С этими выводами согласны и мы. При этом отмечается то, что в дуговых печах постоянного тока, разработанных за рубежом, не были использованы энерготехнологические возможности дуговых печей постоянного тока. Эти возможности использованы в ДППТ-НП разработки НТФ «ЭКТА» и в результате получены результаты, которых трудно и во многих случаях невозможно добиться на дуговых печах переменного тока. Кроме того, ДППТ-НП позволяют с гораздо большей эффективностью по сравнению с индукционными плавильными печами вести переплав различных металлов, в частности стали, чугуна, включая синтетические, высокопрочные, сплавов на основе меди, алюминия, никеля, кобальта, титана и др. Сказанное подтверждается ниже приведенными примерами.

1. Примеры промышленного освоения ДППТУ-НП

Технико-экономические показатели ДППТУ-НП выявлены в результате их промышленного освоения и показываются на конкретных примерах.

Производство стали.

ДППТУ-6АГ ОАО "Курганмашзавод" [1]. Плавильный агрегат состоит из одного источника электропитания, подключенного к двум плавильным печам вместимостью по 6 тонн. Агрегат был создан путем перевода двух печей ДС-5МТ на питание постоянным током и эксплуатируется в течение 5 лет.

На предприятии был освоен выпуск сложного высококачественного литья из различных марок стали и чугуна на дуговых печах переменного тока. По своим технико-экономическим показателям это производство одно из лучших в России и поэтому полученные преимущества ДППТУ-6АГ являются наиболее объективными.

В ДСП производство чугуна и стали ведется с использованием рядовой дешевой шихты и возврата собственного производства в соответствиями с классическими технологиями. Осуществить перевод побудила возможность решить экологические проблемы не путем строительства системы пылегазоочистки, а реконструкцией печей.

В таблице 1 приведены результаты замеров выбросов из ДППТУ-6АГ при плавке стали 110Г13Л.

Таблица 1

| Выбросы, г/с |

ПДВ, г/с |

| Пыль |

0,3301 |

0,9853 |

| В т.ч. Mn |

0,0266 |

0,1486 |

Из таблицы следует, что поставленная задача была решена. Одновременно в среднем на 1 час сократилось время плавки, значительно уменьшился расход электроэнергии. Наилучший результат 392 кВт·ч/т, при стабильной работе – 450 кВт·ч/т. Средний расход графитированных электродов составил 1,39 кг/т, угар шихты уменьшился с 6,0-6,5 % до 0,5-1,0 %. Это дает экономию металла 50-60 кг/т, ферромарганца 11,6 кг/т.

Отмечено значительное повышение механических свойств стали 110Г13Л. В ДСП при твердости металла HB 255…269 стрела прогиба составляла 2,5-2,8, балл аустенитного зерна 2-3. В ДППТУ при HB 266 стрела прогиба – 3,6-4,4, балл аустенитного зерна – 1.

При выплавке стали 30ХМЛ процессы рафинирования протекают стандартно с более высокими скоростями удаления фосфора и серы. Особенно высокая скорость обезуглероживания при рудном кипе, которая составляет 0,1 % в течение 3-5 минут. На предприятии освоено литье для запорной аппаратуры нефтегазового комплекса на давление 750 атм. с применением дешевого рядового лома.

При выплавке исследовалось содержание газов в образцах. Образцы изготавливались из клиновых проб предварительно раскисленных алюминием в количестве 0,1 % по массе. Содержание газов приведено в таблице 2.

Таблица 2

| Содержание газов, % |

| № образца |

Азот |

Водород |

| 1 |

0,0145 |

0,00032 |

| 2 |

0,0125 |

0,00031 |

| 3 |

0,0150 |

0,00030 |

| 4 |

0,0090 |

0,00028 |

| 5 |

0,0011 |

0,00024 |

Результаты являются стандартными при производстве сталей различных марок. Вместо увеличения стоимости выплавки введением системы пылегазоочистки для ДСП были получены очень серьезные технико-экономические показатели и улучшение качества, позволившие быстро окупить затраты путем реконструкции с созданием ДППТУ.

ДППТУ-20 ОАО "Тяжпрессмаш" [2]. Печь создана путем реконструкции ДСВ-20. Вместимость печи 22-30 т, по условиям электроснабжения мощность ДППТУ-НП увеличена только с 8,5 МВА до 10,79 МВА, т.е. печь "медленная". На печи установлен водоохлаждаемый свод, используются классические технологии ДСП, в т.ч. рудный кип.

В результате реконструкции получены сравнительные показатели, представленные в таблицах 3 и 4.

Сравнительная таблица показателей печей ДСВ-20

и модернизированной ДППТУ-20

на Рязанском ОАО «Тяжпрессмаш»

Таблица 3

| Показатели |

ДСВ-20 |

ДППТУ-20 |

| Пыль, мг/м3 |

27,2 |

9,9 |

| Шум, дБ (общий уровень) |

98 |

84 |

| Расход электроэнергии на 1 тн жидкой стали общий/по расплавлении, кВт·час |

880/535 |

740/450 |

| Производительность по жидкому, тн/час |

4,54 |

7,16 |

| Средняя продолжительность по плавкам, час |

4,92 |

3,0 |

| Средняя продолжительность плавления по плавкам, час |

2,75 |

2,05 |

| Угар металла общий, % |

7-7,5 |

3,5-5 |

| Расход, кг/тн жидкого: |

|

|

| Графитированных электродов |

14,0 |

2,12 |

| FeSi |

12,5 |

11,2 |

| SiMn |

13,0 |

11,8 |

| FeMn |

11,5 |

10,6 |

| FeCr (инстр.ст.) |

11,2 |

9,6 |

| FeV (инстр.ст.) |

7 |

4,7 |

| FeMo (инстр.ст.) |

2,1 |

2,1 |

| Извести |

48,0 |

20,7 |

| Шамота (для наведения шлака) |

12,1 |

2,7 |

| Раскислительной смеси (известь, FeSi 45, кокс) |

272, 78, 22 |

192, 46, 18 |

| Магнезитовый кирпич на кладку |

22 |

12 |

| Количество проб в течение плавки, ед. |

4-5 |

3-4 |

| Количество шлака на плавку, тн |

1,31 |

0,46 |

| Годовой выпуск жидкой стали (слитки, фасон), т |

12000 |

20600 |

Улучшение показателей качества

(уровень повышения соответствия ГОСТ в %; за 0 – до реконструкции)

Таблица 4

| По химсоставу |

0 |

35 |

| Предел текучести |

0 |

90 |

| Предел прочности на разрыв |

0 |

60 |

| Относительное удлинение |

0 |

45 |

| Ударная вязкость |

0 |

80 |

| Улучшение по УЗК валов (SEP1921) |

0 |

45 |

Однородность химического состава и температуры расплава, уменьшение неметаллических включений значительно увеличивают степень переохлаждения при кристаллизации и, как следствие, создают благоприятные условия для улучшения структуры металла. Это подтверждается данными центра управления качеством и независимой экспертизой Франции. Отклонения по химсоставу снизились на 35 %, уровень механических свойств на сталях для отливок и кузнечных слитков на 5-20 %, уровень несоответствия ГОСТ снизился на 90 %, соответствие ультразвукового контроля повысилось в поковках на 15 %, экспортных валах – 45 %. На "старой" и "новой" печи плавок с содержанием фосфора более 0,035 % - 18 % и 2 % соответственно с содержанием серы более 0,025 % - 33 % и 15 %. Аналогичные изменения наблюдаются со средними значениями этих элементов.

Ниже приведены исследования микро и макроструктуры материала заготовок валов, проведенных Центральной лабораторией ОАО "Тяжпрессмаш".

Исследованием установлено. Плавка ст. 35 Ø 300: макроструктура: точечная неоднородность балл 1 ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 6, ГОСТ 5699-82. Плавка ст. 35 Ø 380: макроструктура: точечная неоднородность балл 1, ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 7, ГОСТ 5639-82. Плавка ст. 45 Ø 400: макроструктура: точечная неоднородность балл 1, ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 7, ГОСТ 5639-82. Плавка ст. 35 Ø 410: макроструктура: точечная неоднородность балл 1, ГОСТ 10243-75; микроструктура: перлит+феррит, величина зерна балл 6, ГОСТ 5635-82.

При выплавке изделий данного типа на печи до и после реконструкции получены следующие результаты.

Было: точечная неоднородность 3-4 балл, ликвационные зоны, рыхлота осевая, неметаллические включения в виде скоплений, микроструктура 4-5 балл.

Стало: точечная неоднородность – 1 балл, ликваций – нет, рыхлоты – нет, неметаллические включения – разрозненные, не выше 1,5 балл, стабильная микроструктура 6-7 балл.

По результатам анализа центральной заводской лаборатории плавок на ДСВ-20 и реконструированной печи ДППТУ-20 получены следующие результаты:

- отклонения по хим.составу снизились на 35 %

- соответствия механических свойств литой стали увеличились на 35 %

- соответствие требованиям УЗД на всех подвергнутых проверке поковках увеличилось на 15 %, экспортных валов на 45 %;

- возросла стабильность результатов по мех. испытаниям:

1. разброс снизился на 20 %

2. сходимость увеличилась на 40 %

- возрос уровень механических свойств на сталях:

1. 25Л; σв – на 5 %; δ – на 7 %; αк - на 10 %.

2. 35Л; σт – на 9 %; σв – на 10 %; δ – на 7 %; αк - на 15 %.

3. 45Л; σт – на 18 %; σв – на 15 %; δ – на 11 %; ψ - на 12 %.

4. 20ГСЛ; σт – на 5 %; σв – на 12.

5. 35 ХМЛ; σв – на 14 %.

6. Ст 20; σт – на 8 %; σв – на 4 %; δ – на 6 %; ψ - на 9 %.

40ХМА; σт – на 9 %; σв – на 13 %; δ – на 20 %; αк - на 20 %.

40ХН2МА; σт – на 11 %; σв – на 6 %; δ – на 8 %; ψ - на 4 %; αк - на 11 %.

Несоответствия поковок и отливок по механическим свойствам снились.

1. Предел текучести на 90 %

2. Предел точности на 60 %

3. Относительное удлинение на 45 %

4. Относительное сужение – без изменений

5. Ударная вязкость на 80 %

Годовой экономический эффект от перевода печи составил около 52 млн. руб., по отдельным маркам стали экономия на 1 т жидкой стали составляет 3600 руб. Срок окупаемости составил 10 месяцев.

Основными экономообразующими статьями стали: замена науглероживателя чугуна передельного на стальной лом и графитированную стружку ~ 12 млн. руб., на разделке шихты ~ 13 млн. руб., от снижения расхода ферросплавов ~ 3 млн. руб., электроэнергии 2,2 млн. руб.

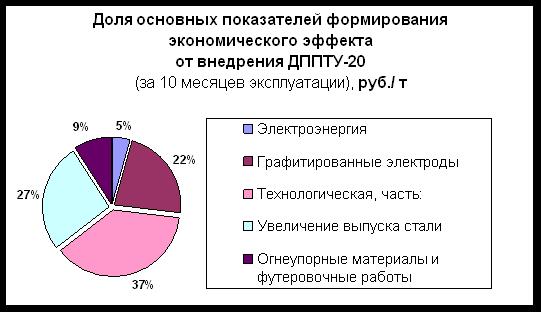

Структура экономического эффекта показана на рис. 1.

Рис. 1.

Структура полученного экономического эффекта подтверждает то, что даже значительная экономия электроэнергии не стала главным результатом реконструкции. Основой технико-экономического эффекта является стоимость сырья и материалов . В расчет не включена экономия затрат на экологию, которая также является одной из весомых составляющих.

ПО "Ижсталь" [3, 4]. Реконструкция ДСП-25 в ДППТ-30. На печи велось массовое производство инструментальной стали Р6М5. В результате реконструкции уровень пылегазовыбросов снизился в 7-10 раз, снижение уровня шума до санитарных норм, угар графитированных электродов до 1,5 кг/т расплава, удельный расход электроэнергии при работе на полной мощности до 12 МВт на расплавление – 420-435 кВт·ч со временем расплавления 60-70 минут. Основной экономообразующей статьей является снижение расхода материалов плавки, которые составляют, кг/т металла: легированная шихта – 30-40; ферровольфрам – 0,3-0,8; ферромолибден – 0.3; феррохром – 1,5; феррованадий – 4,75. Затраты на реконструкцию печи окупились за 7 месяцев.

ОАО "Электросталь". Реконструкция ДС-5МТ в ДППТУ-6. Печь предназначена для производства высоколегированных сталей и жаропрочных сплавов. Получены обычные для ДППТУ-НП преимущества, на новом техническом уровне ведутся технологии производства высококачественных металлов, проблем с насыщением металла азотом нет. Освоена технология выплавки около 250 марок высоколегированных сталей и сплавов.

ДППТУ-24. г. Ахмедабад, Индия. Печное оборудование создано для получения безникелевой нержавеющей стали в паре с конвертером. В печи ведется плавка шихты из металлизированных окатышей и брикетов, а также высокоуглеродистого феррохрома. Получение марочной стали осуществляется в конверторе. Задача печи – получать расплав с содержанием углерода до 4,5 % для дальнейшей доработки. Печь оснащена водоохлаждаемыми сводом и стеновыми панелями, донным сливом. Печь успешно освоена. Технология плавки отличается от принятых. Шихта в виде окатышей и брикетов загружается в печь в один прием. При степени металлизации брикетов восстановленный металл переходит в расплав полностью, выход годного по отношению веса брикетов составляет 93 % за счет восстановления невосстановленной окиси железа в шихте. Работа печи характеризуется очень низким уровнем пылегазовыбросов, высоким качеством шлака в конце плавки, низким 610 кВт·ч/т для данных процессов расходом электроэнергии. Себестоимость тонны стали оказалась на 25 USD дешевле, по сравнению со сталью, получаемой на ЭДП с УПК и конвертером вместимостью 150 т.

Из печи расплав в виде легированного хромом и медью чугуна передается в конвертор с кислородно-аргоновой продувкой, где завершается легирование или прямо на МНЛЗ.

Производство чугуна

ОАО "Курганмашзавод" [1, 5]. Освоена выплавка чугуна в дуговых печах постоянного и переменного тока. Эффективность выплавки значительно выше в ДППТУ-6АГ, чем в печах переменного тока.

На печи освоено производство синтетического чугуна без применения передельного и литейного чугунов. В печи ведется расплавление 5 т металла с расчетным содержанием углерода в металлической шихте 2,2 %. Науглераживатель – графитовая крошка электродного боя с содержанием углерода 96 % фракции 3-10 мм, которая загружается на подину после выпуска предыдущей плавки. Усвоение углерода – 75 %, время расплавления, нагрева, науглераживания и доводки по элементам – 80 минут, расход электроэнергии при работе в две смены с длительными простоями печи – 630 кВт•ч/т. В шихте, передельный литейный чугун заменен стальным ломом 2А по ГОСТ 2787-75. Стоимость такой шихты более чем на 4 тысячи рублей за 1 т ниже стоимости шихты с чушковыми материалами. Остальная шихта – возврат собственного производства.

Окончательный химический состав синтетического чугуна был получен: С-3,60 %, Мn- 0,96 %, Si – 2,18 %, S-0,027 %, Р- 0,086 %. По содержанию углерода и кремния чугун соответствует марке СЧ15 согласно ГОСТ 1412-85. Однако механические свойства σв=11,0 кг•с/мм2, НВ-229 соответствуют марке СЧ20. Высокие свойства обеспечиваются технологическими возможностями ДППТУ-НП.

На предприятии освоено также производство в ДСП и ДППТУ-6АГ серых чугунов марок от СЧ15 до СЧ30 и высокопрочных чугунов ВЧ40-ВЧ70. Содержание перлита в СЧ30 возрастает с возрастанием марки от П45, Ф55 до П в СЧ30.

Плавка исходного чугуна для ВЧ осуществляется в печи с основной футеровкой. Активные шлаковые процессы и перемешивание расплава обеспечивают содержание серы не более 0,001 %, что позволяет уменьшить расход магниевой лигатуры до 1,0-1,2 %. Заметно возрастают механические свойства. Так чугун с содержанием элементов С-3,58; Si-2,13; Mn-0,68; S-0,007; Р-0,06; Сr-0,17; Ni-0,05 имеет предел прочности 68,0 кг•с/мм2, а относительное удлинение 12,0 %.

ОАО "ГАЗ" ДППТУ-12. Печь установлена в сталелитейном цехе, не имеющем средств для производства чугунного литья. После повышения цен на литейный и передельный чугун печь была сориентирована на производство шихтовой заготовки для вагранок из синтетического чугуна. Чугун с содержанием углерода до 3,6: получают путем сплавления брикетированных из стальных листов брикетов и коксика в процессе расплавления шихты и нагрева расплава. Длительность плавки – 80 мин, вес плавки -12 т, экономический эффект – 3-4 тыс. руб. на тонну.

ОАО "Костромамотордеталь" ДППТУ-3АГ [6]. Агрегат состоит из двух печей вместимостью 3 тонны и работает с завалкой поочередно работающих печей весом 5,5 т. Агрегат переплавляет чугунную с СОЖ стружку россыпью Выплавку чугуна ведут в печах ИЧТ-10, в которые переливают полученный расплав из ДППТ, производительность которой – 1000 т/месяц. Оборудование впервые обеспечило промышленную переработку стружки без отходов, решив серьезную проблему предприятия с рециклингом чугуна.

Наличие большого количества загрязняющих компонентов СОЖ, песка и др. в стружке не позволяют определить выход годного взвешиванием. Но он может быть оценен сравнением химического состава расплава с ТУ на металл, из которого стружка была получена. Данные сравнения приведены в таблице 4.

Сравнение химического анализа расплава

по основным элементам из стружки с требованиями ТУ

Таблица 4

| Наименование показателей |

С |

Si |

Mn |

S |

Р |

| Требования стандартов ТУ, % |

3,10-3,30 |

1,80-2,00 |

0,30-0,80 |

≤0,05 |

0,11 |

| Фактические показатели, % |

3,63±0,8 |

2,28±0,13 |

0,4±0,04 |

0,007 |

0,11 |

Превышение содержания С, Si, Mn требований ТУ по-видимому вызвано восстановлением материалов СОЖ и песка из шлака. Низкое содержание серы является следствием классической десульфурации в ДППТУ-НП.

Экономический эффект работы складывается из разницы цены продажи стружки ~2000 р/т и стоимости шихты для выплавки чугуна ~12000 руб./т.

В настоящее время принимается решение об установке второго источника питания на агрегат с целью замены ИЧТ и переводе производства чугуна в ДППТУ-НП.

Плавка сплавов и лигатур на основе алюминия

Плавка в дуговых и плазменных печах алюминиевых сплавов – оборудование и технология была впервые успешно отработана в 1986-1987 гг. в СССР. (Разработка и исследование дуговой плавки алюминиевых сплавов. Отчет ВНИИЭТО 1986 г., научный и технический руководитель, к.т.н. В. С. Малиновский). В работе была поставлена цель освоить производство качественного литья из вторичных алюминиевых сплавов. Поставленная цель была достигнута, и в настоящее время многие процессы, связанные с плавкой качественного литья, переработки отходов алюминиевых сплавов, включая стружку, шлаковых съемов, шихты, содержащей стальные и др. пределки, выплавки всевозможных лигатур на основе алюминия и раскислителей, успешно освоены в промышленности в ДППТУ-НП, конструкция и принципы работы которых не отличаются от ДППТУ-НП для плавки стали, чугуна, других металлов. Возможности плавки алюминиевых сплавов показал пример промышленной эксплуатации плавильных установок ДППТУ-0,5АГ. Данная установка может быть поставлена в двух вариантах комплектации – источник электропитания S=0,84 МВА одна плавильная емкость – первый вариант и две плавильные емкости – второй вариант. Прототипом печи была плазменная – дуговая печь ПСП-06/07, разработанная в процессе работ изложенных в упомянутом выше отчете. Она была установлена на предприятии КЭМЗ (г. Ковров) и заменила четыре печи ИАТ-0,4 благодаря высокой производительности [7]. Срок службы набивной футеровки 13-14 лет, свод заменяется через 6-8 месяцев. Сквозной расход электроэнергии на производство литья составлял 2800 кВт·ч/т при применении ИАТ-0,4 и уменьшился до 800 кВт·ч/т после пуска дуговой печи. Сокращение расхода электроэнергии обеспечено: резким снижением брака при производстве сложных отливок, значительным сокращением расплава алюминия в цикле производства – время плавки в печи 20 минут, отключение оборудования в нерабочее время, низким 310-340 кВт·ч/т расходом электроэнергии непосредственно при плавке в печи.

Плавка в ДППТУ-НП обеспечивает высокое качество металла. Так серийно производится сплав АК7ч, который соответствует химическому составу и превосходит по механическим свойствам ГОСТ 1583-93. В литом термообработанном состоянии на отлитых в металлическую форму образцах предел прочности - не менее 216 МПа, относительное удлинение - не менее 2 %, твердость по Бринеллю - не менее 94,9 ВА, при этом содержание кремния колеблется от 6,15 до 7,15 %, магния от 0,25 до 0,4 %, железа от 0,1 до 0,3 % структура отличается повышенной дисперсностью неметаллических включений. Содержание водорода – 0,1-0,2 см3/100г металла, а пористость отливок всегда соответствует 1 баллу шкалы пористости по ГОСТ 1589-93.

Высокое качество алюминиевых сплавов можно показать на примере АЛ9. Сплав подвергался четырехкратному переплаву и на последней плавке расплав выдерживался в течение 40 минут (миксерный режим) В процессе переплавов и выдержек химический состав сплава практически не изменился. Металл содержал Si - 7,1-6,9%; 0,25-0,23 %; Fe – 0,43-0,41 %. После 40 минут выдержки содержание Fe уменьшилось до 0,32 %. Никаких других мер повышения качества металла не принималось. Во всех случаях сплав АЛ9 отвечал требованиям ГОСТ 2685-75 и по механическим свойствам и по химическому составу и отличался повышенной дисперсностью неметаллических включений. В литом состоянии предел прочности 160 МПа (16 кг/мм), относительное удлинение 2 %, твердость по Бринеллю НВ 50. Содержание водорода 0,2-0,4 см3/100г металла.

ДППТУ-НП является единственным агрегатом, в котором в процессе расплавления идет интенсивное удаление водорода и неметаллических включений. Быстрое расплавление позволяет при переплаве алюминия, имеющего стальные пределки, получать расплав без насыщения железом. Переплав, всегда сопровождается получением пористости соответствующей 1 баллу шкалы пористости по ГОСТ 1589-93, а содержание водорода, как правило 0,1-0,2 см3/100 г металла, в литом состоянии ряда сплавов может достигать максимум 0,4 см3/100 г. Это позволяет при гораздо меньших затратах выходить на качественное литье при переработке вторичного алюминии. За счет исключения множества технологических операций [5], повышения качества сплавов, себестоимость технологического передела снижается: в 5 раз в сравнении с переделом в индукционных печах и в 15 раз в сравнении с переделом в газовых печах; при этом в разы сокращаются потери алюминия. Специалистами ОАО "Заволжский моторный завод" были проведены опытные плавки на ДППТ-0,5 "КЭМЗ". Исследованию подвергался сплав, полученный в результате переплава возврата сплава АК9ч от производства отливок на ОАО "ЗМС", где плавка сплавов производится в индукционных канальных печах ИАК, и повторный переплав приводит к резкому снижению качества металла. Металлозавалка в ДППТ-0,5 возврата, из которого не удалялись стальные элементы, составила 427,3 кг. После расплавления и непродолжительной выдержки образовалось 398,3 кг алюминиевого сплава. Потери в шлак, на угар и осадок стальных элементов на подине составили 6,8 %. полученный сплав соответствует АК9ч по ГОСТ 1583-93. Механические и технологические свойства сплава отобранных проб составили:

| Свойства сплава |

ГОСТ |

Верхняя проба |

Нижняя проба |

| 1. Относительное удлинение, % |

2,0 |

4,0 |

2,7 |

| 2. Временное сопротивление разрыву, кгс/мм2 |

15,0 |

18,5 |

18,35 |

| 3. Твердость, НВ |

50 |

68 |

72 |

| 4. Содержание водорода, см3/100 г |

|

0,1433 |

0,1319 |

| 5. Газовая пористость, балл |

|

отсутствует |

1 |

| 6. Жидкотекучесть, мм |

|

802 |

775 |

ДППТУ-0,5 для "Aluminium Alloys of Estonia AS". Печь предназначена для производства сплавов алюминия из вторичного алюминия, в т.ч. стружки, шлака. Вместимость печи доведена до 1 т. Кроме алюминиевых сплавов велось производство лигатур и раскислителей. Задачу облегчала футеровка подины, выполненная из магнезита, которая допускает нагрев расплава до 1720 °С. Осуществляется выпуск лигатур AlSi (10-60); AlFe (10-80); AlTi (5-70); AlSr, AlMn и других. Проект фирмы не был завершен. Он предполагал установку плавильных печей и миксера ДППТН вместимостью 9 тонн. Перед печами ставилась задача сортировки лома и отделения от него стальных пределок, а также глубокого удаления неметаллических включений и водорода в процессе расплавления. После быстрого, продолжительностью 15 минут, расплавления металл должен быть перелит в ковш, в котором проводится химический анализ. Если по примесям он не противоречит химическому составу выпускаемого сплава, то ковш должен быть перелит в миксер, если отклонения значительные, то металл превращали в паспортную заготовку, которая могла быть использована при наличии заказа на сплав с соответствующим химическим составом. В миксере, нагреваемом дуговым разрядом с организацией перемешивания расплава, сплав должен был быть доведен до заданного химического состава и из него разливаться на слитки. Большой объем миксера облегчал бы задачу усреднения состава. Возможность в любой момент полного слива из миксера обеспечивала бы легкий переход со сплава на сплав. При дальнейшем развитии к источнику электропитания миксера могла быть подключена механическая часть с меньшим объемом ванны для производства мелких заказов или сплавов со специальными свойствами. Без миксера время производства сплава в печах доходило до 1 часа, из которых расплавление составляло 15-20 минут. Остальное время уходило на доведение расплава до заданного химсостава в печи. Однако и при этих условиях процесс имел высокие характеристики. Сплавы имели обычное для ДППТУ-НП высокое качество, расход электроэнергии составлял 350-400 кВт·ч/т, из них на расплавление – 290-310 кВт·ч/т, при переплаве сильнозамасленной шихты с применением "горячего" кислорода – 170 кВт·ч/т.

Получаемые сплавы, отлитые в шихтовые заготовки, по химическому составу, механическим свойствам соответствовали требованиям на соответствующие марки, обладали высокой плотностью, содержание водорода во всех исследованных образцах не превышало 0,4 см3/100 г, и при наличии оборудования для литья изделий могли бы использоваться для производства литых заготовок высокого качества.

ДППТУ-0,5 для ОАО "Ступинская металлургическая компания"

На основе промышленной эксплуатации ДППТУ-0,5 при выплавке качественных сплавов на основе алюминия сделаны следующие выводы [8].

1. Сравнение результатов исследуемых плавок показало, что в печи ДППТУ-0,5АГ

выплавляется металл высокой чистоты.

При плавлении металла в печи обеспечивается высокая чистота металла, а при длительной разливке (примерно от 1 до 4 ч), качество поддерживается преимущественно средствами рафинирования.

Качество металла повышается при обработке расплава флюсами в оптимальном количественном соотношении.

Исследования на газонасыщенность показали содержание водорода в сплаве не более 0.23 смэ/100 г.

При плавке в электропечах ДППТУ-0,5 можно про0одить «подмораживание» расплава. В результате, «роме рафинирования расплава, достигается измельчение эвтектических составляющих (типичная плавка № 645). Общее время плавки при этом увеличивается в первой плавке (холодная печь) до 10 мин и в последующих плавках до 5 мин (горячая печь).

6. В электропечи ДППТУ-0,5 возможно применение новых технологий по выплавке алюминиевых сплавов, лигатур и ферросплавов. В электропечи ДППТУ-0.5 можно осуществлять переплав отходов металлургического производства (шлака, съемов, стружки и т.д.).

При соблюдении технологического процесса по выплавке сплавов в печи ДППТУ-0,5

угар металла не превышает 1,5 %. При плавке плотно загруженной шихты угар составляет

0,5 %.

Применение электропечи ДППТУ-0,5 обеспечивает автоматизацию процесса плавки, быструю загрузку шихтовыми материалами.

Уникальной особенностью процесса плавки в печи ДППТУ-0,5 является достаточно

глубокое удаление водорода и неметаллических включений в процессе плавления шихты.

ОАО «Дорогобужкотломаш»

Установлена печь агрегатного исполнения ДППТУ-1,5 АГ, предназначенный для получения ферротитана.

На агрегате освоена уникальная технология производства ферротитана с содержанием титана 70 % из рутилового и ильменитового концентратов без применения металлического титана.

Дуговые миксеры постоянного тока

ДППТУ-12АГ ОАО "Ярославский моторный завод". Установлен для нагрева и выдержки чугуна выплавляемого в вагранках. Имеет две механические части, подключенные к одному источнику электропитания мощностью 4,5 МВА. Вместимость механических частей по 12 т, часовая производительность 40 т/ч при нагреве 100ºС. Мощность источника электропитания позволяет расплавить металл, в случае его замерзания, и обеспечивает параллельную работу двух миксеров.

Миксеры универсальны и разработаны для производства стали, сплавов на основе алюминия, меди и других металлов.

Концепция НТФ "ЭКТА", согласно которой поставляются две механические части, предполагает возможность ведения поочередно в миксерах технологической обработки расплава - десульфурации, дефосфорации, управления содержанием углерода, легирования, тонкого доведения химического состава, рафинирования с использованием активных шлаковых процессов. Эти возможности позволяют последовательно выполнять задачу производства высококачественного металла из рядовой шихты, после плавки в оборудовании с низкими технологическими возможностями или при переработке лома, предварительно прошедшего сортировку при переливе из ДППТУ-НП меньшей емкости, при организации других технологических цепочек. Миксеры очень просты по конструкции, как и ДСП не имеют проблем с футеровочными материалами и работами, экономичны, работают с возможностью полного слива расплава, безопасны.

Новым методом нагрева могут быть оборудованы раздаточные печи и установки заливки. Они могут повторить технологические возможности установок с индукционным нагревом, но за счет использования дугового нагрева стать более универсальными и безопасными.

НТФ "ЭКТА" готова вести поставку миксеров различной емкости и мощности, в соответствии с запросами Заказчиков и сотрудничать с фирмами в направлении создания литейных комплексов.

Из приведенных примеров следует.

Оснащение предприятий ДППТУ-НП позволяет не создавать промышленное производство специальных огнеупоров и не покупать их за рубежом, не создавать промышленную переработку лома с выделением из него наиболее качественных, химически чистых и дорогих, пригодных для выплавки в индукционных печах металлов, не вести термическую или другую обработку металла с целью удаления органики, влаги перед плавкой, не создавать сложную систему внепечной обработки металлов, а вести организацию производства, использующего рядовой, дешевый лом, широко распространенные огнеупоры. По отношению к процессам ЭДП+УПК, использование ДППТУ-НП ставит производства в выгодные условия выполнения киотских соглашений и требований по охране труда, на высоком техническом уровне решить проблемы ресурсо-энергосбережения, создать легко перестраиваемое производство с любым графиком работы, согласовать процессы плавки и производства литья в свободном режиме и обеспечить технологическую универсальность, при этом значительно снизить затраты на основные фонды и на эксплуатацию.

2. Энерготехнологии ДППТУ-НП

В данном разделе мы стремимся показать, за счет каких технических решений получены приведенные выше результаты.

Дуговые печи переменного тока и дуговые печи постоянного тока, разработанные за рубежом, имеют принципиальную схему, показанную на рис.2.

В базовую схему ДСП входит печной трансформатор со ступенями переключения напряжения. На высокой стороне подключается реактор. Фазы трансформатора связаны с электродами дуговой печи переменного тока непосредственно, в дуговых печах постоянного тока зарубежного производства – через управляемый выпрямитель. В процессе плавки есть возможность управления напряжением путем переключения ступеней напряжения трансформатора и методом стабилизации и управления током дуги путем изменения длины дуги, в печи постоянного тока – системой управления тиристорным регулятором. Обычно плавка ведется на максимальном токе, определенным параметрами трансформатора.

По аналогии с автомобилем имеется прямой привод двигателя, - колеса (трансформатор-печь) и регулятор газа (ступени трансформатора). Данная схема обеспечивает быстрое расплавление шихты в начальный период плавки при высоких значениях тока и напряжения. Затем мощность приходится снижать, т.к. футеровка печей не допускает работу на длинных дугах. Уменьшение напряжения сопровождается снижением вводимой в печь мощности, которая может быть скомпенсирована только применением тепла химических реакций, которое получают за счет использования различных видов горелок, кислорода и др. методов. В современных печах для защиты футеровки используют дуги, затопленные во вспененном шлаке. Проблема перемешивания расплава и передачи энергии из дуги в расплав решается только продувкой расплава кислородом. В противном случае доплавление шихты и нагрев расплава ведутся на пониженной мощности, и печь обладает малой производительностью. Все приемы форсирования плавки приводят к высокому 9-12 % угару шихты и мощной нагрузкой на систему пылегазоудаления. Колебания мощности в процессе расплавления приводят к колебаниям давления газа внутри печного пространства, и печи обязательно оснащается мощной системой принудительной вытяжки газа из печного пространства.

Источник питания ДППТ-НП разработки НТФ «ЭКТА» включает в себя трансформатор с несколькими трехфазными обмотками, каждая из которых подключена к секции тиристорного преобразователя. Через реакторы секции тиристорного преобразователя подключены к подовым электродам. По аналогии с автомобилем печь оснащена не только «регулятором газа», но и автоматической коробкой передач – это системой переключения секций тиристорного преобразователя.

Рис.3. Принципиальная схема источника питания ДППТУ-НП.

(Патент РФ №2104450)

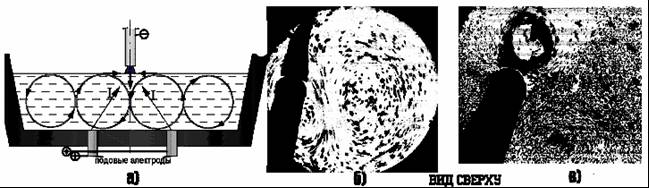

На данном источнике питания начало плавления ведется с последовательно включенными секциями тиристорного преобразователя (рис.4.), и плавка ведется на пониженном токе и высоком напряжении при включенном одном подовом электроде печи.

Рис.4. Коммутация ИП для расплавления шихты в течение первого периода плавки.

1 – Источник питания. 2 – Регулятор тока. 3 – Блок управления перемешиванием расплава.

В этот период плавка ведется на длинной дуге, и ее анодное пятно располагается на кусках металлической шихты. В этих условиях достигаются главные цели:

1. Не допускается перегрев расплава, т.к.расплавленные капли металла, нагреваясь, преодолевают силу поверхностного натяжения и стекают на подину печи. .

2. Плавка ведется на стабилизируемой мощности практически без колебаний электрического режима.

Второй период плавки ведется при коммутации секций тиристорного преобразователя по две секции параллельно и между собой последовательно. При этом ток дуги удваивается, а напряжение в два раза снижается, т.е. сохраняется мощность первого периода плавки. Для перемешивания накопленного в первый период расплава подключается второй подовый электрод [9, 10]. Анодное пятно дуги располагается на расплаве, накопленном при проведении первого периода, внутри воронки, проплавленной в шихте ранее. Для отвода мощности от анодного пятна расплава включается система перемешивания расплава [9, 10]. Согласно патентам перемешивание организовано следующим образом. При установленных в подине печи двух подовых электродов, смещенных относительно центра печи, вектор тока внутри расплава имеет горизонтальную и вертикальную составляющие. Взаимодействие вертикальной и радиальной составляющих тока с магнитным полем тока формирует поток расплава , при котором металл с большой скоростью набегает под пятно дуги и уходит вглубь расплава. По подобному типу формируется горизонтальное перемешивание расплава. Это перемешивание идеально для передачи энергии дуги в расплав и для футеровки печи, поскольку вблизи футеровки печи скорость перемешивания металла минимальна . Однако, в течение времени система перемешивания металла искажается, в расплаве появляются вихревые течения, а движение основной массы металла прекращается. Для предотвращения этого явления и управления скоростью и формой перемешивания металла регулятором тока тиристорного преобразователя согласно патенту [9, 10] время от времени проводится кратковременное снижение тока, при котором вихревые потоки диссипируют и восстанавливается регулярное перемешивание расплава. Перемешивание расплава не допускает локального перегрева металла под дугой, а образовавшаяся в течение первого периода воронка в шихте позволяет поддерживать высокую стабильность вводимой мощности без бросков напряжения.

Рис.5. Коммутация ИП для расплавления шихты в течение второго периода плавки.

1 – Источник питания. 2 – Регулятор тока. 3 – Блок управления перемешиванием расплава.

а) тороидное перемешивание расплава; б) регулярное перемешивание расплава; в) искаженная система перемешивания с вихревыми потоками.

Во второй период плавки ведется быстрое доплавление шихты и нагрев расплава.

После расплавления основной массы шихты источник питания переключается для ведениия третьего периода плавки. Для этого, как показано на рис.6, в соответствии с патентами [9, 10] все секции тиристорного преобразователя включаются параллельно.

Рис.6. Коммутация ИП для нагрева расплава и проведения технологических процедур.

1 – Источник питания. 2 – Регулятор тока. 3 – Блок управления перемешиванием расплава.

В третьем периоде ток увеличивается в два раза по сравнению со вторым периодом и в четыре раза по сравнению с первым периодом плавки, а напряжение источника питания пропорционально увеличению тока снижается, т.е. вся плавка ведется при постоянной мощности с полным использованием силовых возможностей трансформатора. Увеличение тока приводит к увеличению интенсивности перемешивания расплава [9, 10], а энергия дуги перераспределяется. В отличие от первого и второго периода, в которых основная доля энергии излучалась на шихту, доля энергии третьего периода (до 80-90 %) передается непосредственно расплаву, и система перемешивания расплава её переносит вглубь расплава. За счет перемешивания расплава достигаются большая эффективная площадь взаимодействия системы шлак-расплав, идеальная гомогенность температуры и химического состава расплава, быстрое растворение легирующих элементов, интенсивная скорость ведения технологических процессов: десульфурации, дефосфорации, науглераживания, обезуглераживания расплава, удаление неметаллических включений , дегазация расплава. Разработанная система плавки обеспечивает, например, глубокое удаление водорода из алюминиевых сплавов. В печи обеспечиваются все принципы управления качеством, заложенные в теории металлургических процессов, и это позволяет вести производство высококачественных металлов, в том числе при использовании низкокачественного сырья. Таких возможностей ни ДСП, ни индукционные плавильные печи не имеют. Система позволяет вести плавку без применения химических топлив и окисления шихты. Результатом явились те показатели, которые были достигнуты на промышленных ДППТ-НП. Организация передачи энергии из дуги в расплав обеспечивает минимальный расход электроэнергии на расплавление металла и, проведения технологических процессов обработки расплава. Для малых печей с целью реализации идей патентов [9, 10] разработана принципиальная схема источника питания, при котором трансформатор имеет одну высоковольтную обмотку и, по крайней мере, две низковольтных обмотки. Высоковольтная обмотка обеспечивает ведение первого периода плавки, низковольтные – второго и третьего. Пи этом соотношение тока и напряжения первого, второго, третьего периодов может быть произвольным.

3. Энерготехнологии ДППТ-НП и экология

Выше отмечалось, что для организации и ускорения процесса плавки в ДППТ-НП не применяются вспененный шлак, любые виды химических топлив и кислород. Это обеспечивает выполнение киотских соглашений, минимальные затраты на систему пылегазоудаления и очистки.

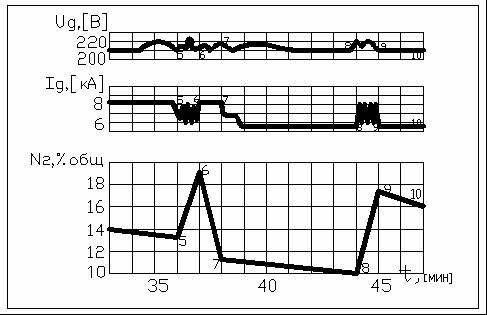

На угар шихты в значительной мере играет газообмен печной среды с окружающим воздухом. Газообмен прямо связан с уровнем стабилизации электрического режима дуги. На рис. 7 показаны результаты эксперимента, в которых выявлялось содержание азота в печной среде в соотношении с газами, выделяемыми из металла в процессе ведения технологического процесса и подаваемого в печь аргона.

Рис. 7. Зависимость содержания азота в атмосфере печи от колебаний тока дуги.

Колебания тока дуги, которые в ДППТ-НП легко организовать принудительно вызывают повышение содержания азота в атмосфере печи, поступающего из воздуха, причем содержание не зависит от направления колебаний тока вверх или вниз от среднего значения тока. В соответствии с уравнением PV=nRT при постоянном объеме печи давление в печи является функцией температуры газа внутри печи. При колебаниях электрического режима происходит изменение температуры газов печной среды, и печные газы выбрасываются из печного пространства или засасываются в него. Этот режим характерен для ДСП и дуговых печей постоянного тока зарубежного производства и устранен в ДППТУ-НП специальными, описанными выше, режимами плавки. Подавление газообмена позволило не осуществлять принудительной эвакуации газов из печи, резко снизить окисление металла поступающим в печь из воздуха кислородом, предотвратить насыщение металла азотом и кислородом. Также обеспечивается плавка в атмосфере газов, выделяемых из расплава, которые при плавке стали содержат большое количество СО. При необходимости атмосферой печи можно управлять, подавая в нее принудительно любые необходимые для ведения технологии газы.

Электрическая дуга постоянного тока является мощным насосом, прокачивающим через себя печные газы. При этом температура печных газов внутри печи достигает высоких температур, превышающих 1000 °С. При этих температурах невозможно образование диоксинов, фуранов, цианидов, других вредных соединений. В первый период плавки органические и другие, загрязняющие шихту материалы, испаряются, нагреваются внутри печи до высокой температуры, при выходе из печи воспламеняются и окисляются до простых соединений. Небольшое количество образующихся газов и организованный интенсивный поток воздуха в отходящий из печи факел обеспечивает высокую скорость горения печных газов и быстрое их охлаждение до температуры, как правило, ниже 100 °С , т.е. обеспечиваются наилучшие условия для предотвращения образования химических вредных элементов. Система организация плавки обеспечивает лучшее удаление вредных соединений из шихты, позволяет не вести подготовку загрязненной шихты плавки. Эти условия невозможно выполнить, например, в индукционных печах. В связи с этим выше отмечено резкое уменьшение пылегазовыбросов, отмеченное на всех печах, введенных в производство НТФ «ЭКТА». Эти условия нельзя обеспечить ни в дуговых печах переменного тока, ни в индукционных плавильных печах.

Для условий России важно то, что ДППТ-НП работают с полным сливом расплава, что делает безопасным использование влажной шихты.

4. Электротехнологии ДППТ-НП и промышленная безопасность

ДППТ-НП создаются с использованием механической части ДСП. Она состоит из стального неохлаждаемого кожуха. Подина печи футеруется обычными, разработанными для ДСП основными, кислыми и другими огнеупорами. Часть кожуха, охватывающая подину печи, не имеет охлаждаемых элементов. Стены и свод печи могут быть выполнены охлаждаемыми, но при этом водоохлаждаемые узлы всегда расположены над расплавом, их разрушение не приводит к взрывам.

Особо следует остановиться на конструкции подового электрода. Подовые электроды размещают внутри футеровки подины печи и обеспечивают подвод тока от источника питания к металлу. В процессе длительной промышленной эксплуатации применялись различные типы подовых электродов, но наилучшим применяемым в ДППТ вариантом явилась конструкция подового электрода, описанная в патенте РФ [11]. В конструкции подового электрода решены вопросы организации его производства, ремонта, наджености эксплуатации, взрывобезопасности. Схема подового электрода представлена на рис. 8.

Подовый электрод представляет собой стальные листы, проходящие через подину печи. Стальные листы приварены к базе подового электрода, состоящей из стальной трубы, внутренняя часть которой методом ЭШП заполнена медью. Под корпусом печи выполнены каналы охлаждения. Внутри базы размещены датчики контроля температуры. Конструкция взрывобезопасна, поскольку каналы охлаждения вынесены за пределы печи и состояние подового электрода непрерывно контролируется. При замене футеровки стальная часть подового электрода обрезается, и к ней приваривается новая. Сварка между стальными листами и базой легко осуществима, т.к. и то, и другое выполнено из однородного материала. Надежный контакт меди и стали обеспечивается технологией электрошлакового литья. Для обеспечения длительной работы подового электрода гарантированного контакта подового электрода с шихтой, организации полного слива расплава, нами разработаны и запатентованы ряд приемов.

По уровню промышленной безопасности ДППТ-НП не уступает ДСП и безусловно безопаснее индукционных плавильных печей, в которых охлаждаемые элементы и расплав отделены друг от друга относительно тонкой футеровкой.

5. Заключение

Полученные в ходе промышленной эксплуатации результаты создают условия, при которых спор о преимуществах дуговых печей переменного тока, индукционных плавильных печей перед ДППТ-НП становится бессмысленным.

В ДСП невозможно организовать уровень управления режимами дуговой плавки, реализованный в ДППТ-НП. Это все равно, что сравнивать машину, в которой отсутствует коробка передач, с машиной, оснащенной автоматической коробкой передач. Соответственно, нельзя организовать без применения дополнительных приемов перемешивания расплава, низкий уровень угара шихты, выплавку металлов типа высококачественных алюминиевых сплавов, обеспечить минимальный уровень пылегазовыбросов, угар шихты, минимальный расход графитированных электродов, других преимуществ. ДППТ позволяют варить сталь, производить другие расплавы, обеспечить высокое качество металлических изделий с использованием активных технологических процессов из рядовой дешевой шихты, что не достигается на индукционных плавильных печах.

ДППТ-НП обеспечивают высокий уровень экологической и промышленной безопасности, позволяют отказаться от применения многих вредных или дорогих элементов, внепечной обработки расплава.

ДППТ-НП обеспечивают быструю окупаемость затрат при замене или реконструкции ДСП любых типов и замене индукционных плавильных печей.

Данные выводы следуют из опыта применения ДППТ-НП в производстве.

Следует обратить внимание на то, что ДППТ-НП позволяют экономить не только эксплуатационные расходы, но и затраты на основные фонды при создании новых предприятий или реконструкции действующих. Будучи более дорогими печами, по сравнению с другими , они позволяют экономить значительные средства на системе подготовки шихты, системе пылегазоочистки, средства уменьшения влияния на питающие энергосистемы и другие сопутствующие расходы. Эти затраты часто значительно превышают непосредственные затраты на плавильные агрегаты. Следует также обратить внимание на высокий уровень патентной защиты разработанных НТФ «ЭКТА» технических решений.

Печи предельно эффективны при организации переработки вторичных металлов: стали, чугуна, сплавов на основе алюминия, меди, других металлов. Они позволяют переплавлять отходы практически без потерь, с минимальными затратами на защиту окружающей среды.

Из приведенного обзора результатов промышленного освоения ДППТ-НП следуют наши рекомендации использовать ДППТ-НП для выплавки низко и высоколегированных сталей и сплавов, любых марок чугунов, сплавов на основе алюминия, меди и других металлов.

Список литературы:

А.В. Афонаскин, И.Д. Андреев, В.С. Малиновский и др. "Результаты первого этапа освоения дугового плавильного агрегата постоянного тока нового поколения на ОАО "Курганмашзавод". Литейное производство, № 11, 2000 г.

А.М. Володин, А.С. Богдановский, В.С. Малиновский "Результаты работы печи постоянного тока ДППТУ-20 на АООТ "Тяжпрессмаш". Литейное производство, №11, 2004 г.

В.С. Малиновский "Дуговая печь постоянного тока". Патент РФ № 1464639.

М.К. Закомаркин, М.М. Липовецкий, В.С. Малиновский "Дуговая сталеплавильная печь постоянного тока емкостью 25 т на ПО "Ижсталь". Сталь, №4, 1991 г.

А.В. Афонаскин, И.Д. Андреев (ОАО "Курганмашзавод") Доклад на семинаре "Дуговые печи постоянного тока". г. Рязань, АООТ "Тяжпрессмаш", 2004 г.

Н.С. Овсов (ОАО "Костромской завод "Мотордеталь"), В.С. Малиновский, Л.В. Ярных (ООО "НТФ "ЭКТА") "Первый этап освоения агрегата дуговых печей постоянного тока нового поколения для плавки чугунной стружки"

В.С. Малиновский (ООО "НТФ "ЭКТА"), Л.В. Брежнев, С.А. Гаевский, А.С. Крюков ("КЭМЗ", г. Ковров) "Опыт промышленной эксплуатации ДППТ для плавки алюминиевых сплавов в ДППТ". Литейное производство, №5, 2001 г.

В.А. Зыскин, С.И. Поздняков (ОАО «СМК»), В.С. Малиновский (ООО «НТФ «ЭКТА») «Выплавка алюминиевых сплавов в дуговых печах постоянного тока нового поколения». Технология легких сплавов, №1-2, 2006 г.

В.С. Малиновский "Способ электроплавки и дуговая печь для его осуществления". Патент РФ № 2104450.

В.С. Малиновский «Способ электроплавки и дуговая печь для его осуществления». Патент РФ № 2048662.

В.С. Малиновский "Подовый электрод электропечи". Патент РФ № 2112187.

В.С. Малиновский, В.Д. Малиновский, М.А. Мешков, Л.В. Ярных "Плавка алюминиевых сплавов в дуговых печах постоянного тока. Статус и перспектива новой технологии". Металлургия машиностроения, №4, 2004 г.

В.С. Малиновский "Дуговая печь постоянного тока". Патент РФ № 2045826.

В.С. Малиновский "Способ плавки металла в дуговой печи постоянного тока". Патент РФ № 21090773.