ТРЕБОВАНИЯ К КОНСТРУКЦИИ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА.

В.С.Малиновский,

М.К.Закамаркин,

М.М.Липовецкий,

Н.А.Пономарев,

Б.Б.Пельц,

В.П.Давыдов ВНИИЭТО, ПО «Ижсталь»

Рассмотрены две основные концепции дуговых печей постоянного тока (ДСПТ) емкостью 12 т, введенных в промышленную эксплуатацию в СССР в 1981 и в ФРГ в 1982 г. Разработанная в ФРГ фирмой МАН ГХХ печь системы «Унарк» является основным прототипом печей, создаваемых за рубежом. При создании печи руководствовались опытом конструирования и эксплуатации трехфазных дуговых печей переменного тока (ДСП). Отличительной особенностью печи являются центрально расположенный электрод, служащий катодом, и подовый, вмонтированный в днище кожуха, служащий анодом. Печь работает от одного источника питания, включающего трансформатор, тиристорный преобразователь и дроссель. Имеются схемы питания, где применены трансформатор, неуправляемый выпрямитель и дроссель.

ДСПТ, разработанные ВНИИЭТО, имеют повышенную газоплотность. Учтен опыт проектирования и эксплуатации как ДСП, так и плазменных печей. Улучшена конструкция уплотнителя свод-кожух, повышены требования к герметизации дверцы, ввод электрографитового электрода выполнен через уплотнитель на медной штанге. В процессе плавки в дуговых печах период расплавления твердой шихты является наиболее ответственным с точки зрения качества металла, экологии и электрического режима, причем все эти элементы взаимосвязаны. Они определяются герметичностью печи, параметрами источника электропитания, режимами горения дуги.

Процесс плавки в дуговой печи постоянного и переменного тока состоит из четырех этапов: проплавления колодцев в шихте, горения дуги внутри колодцев на лужу расплава, обвалов шихты, образования ванны жидкого металла.

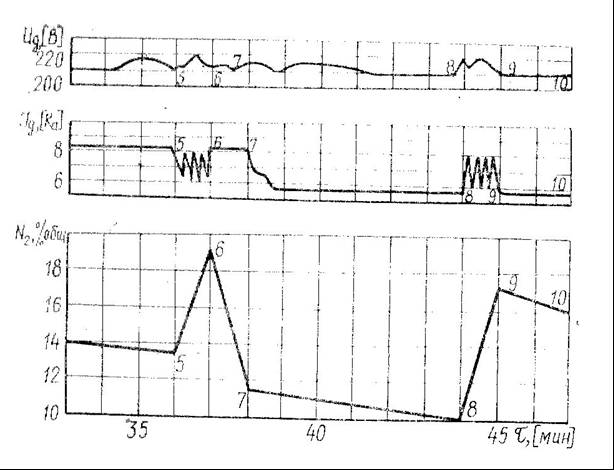

Первые тир этапа сопровождаются интенсивными колебаниями электрического режима, при этом в печи меняются температура и давление (PU=RT). Колебания давления внутри печи приводят к газообмену с окружающей средой, интенсивность которой растет с ростом частоты и амплитуды колебаний тока. То, что «броски» тока приводят к изменению состава печной атмосферы, было подтверждено экспериментально на ДСПТ емкостью 1,5 т, оборудованной тиристорным источником электропитания (рис.1). Эксперимент проводился в условиях, когда металл был полностью расплавлен, электрический режим стабилизирован и в печное пространство непрерывно подавался аргон. Подсос воздуха в печь приводит к увеличению угара металла и графитовых электродов, пылегазовыбросам.

В ДСП период расплавления характеризуется нестабильностью электрического режима, дуга имеет небольшую длину, колебания тока и напряжения значительны. Это вызывает высокий (до 8%) угар металла, шум, перемешивающий 100 дБ, интенсивные пылегазовыбросы.

ДСПТ принципиально свободны от этих недостатков при условии правильного подбора оборудования и режима горения дуги.

В печах типа «Унарк» рабочие напряжения взяты на уровне принятых в ДСП.

Рис.1. Зависимость содержания газов в печи от колебаний тока

Данные по печи емкостью 12 т и прогнозируемые специалистами фирмы МАН ГХХ параметры печей большей емкости приведены ниже:

| Емкость печи, т |

12-15 |

20-30 |

50-60 |

70-100 |

90-120 |

| Максимальная мощность, МВт |

4,4 |

12 |

23 |

40 |

59 |

| Максимальный ток, кА |

24,4 |

43 |

68 |

98 |

133 |

| Максимальное напряжение на дуге, В |

150 |

277 |

340 |

405 |

444 |

| Максимальная возможность длина дуги, м |

0,150 |

0,400 |

0,650 |

0,970 |

1,194 |

| Диаметр электрода, м |

300 |

400 |

500 |

600 |

700 |

При таком уровне напряжений и длинах дуг процесс расплавления шихты в ДСПТ подобен процессу расплавления в ДСП и идет с заглубленными в колодец электродом и дугой. Обозначим участок дуги, расположенной внутри колодца, через Lк, а падение напряжения на этом участке – Uк. Очевидно, что Uк в процессе работы печи изменяет свое значение от 0 до предельного значения напряжения, равного напряжению источника электропитания при устойчивом горении дуги Uд.

Коэффициент колебаний электрического режима в печах типа «Унарк»

φ = Uк/U=1.

На этапе плавления, когда образованна жидкая ванна с обширным зеркалом, режим горения дуги стабилизируется и, начиная с этого момента, реализуются все преимущества ДСПТ. Формируется участок дуги длиной Lc с напряжением Uc, расположенный над металлом, который в дальнейшем процессе плавки не меняется.

Работа на коротких дугах, недостаточной стабилизации электрического режима, негерметизированность печи дают основание полагать, что по этим причинам в зарубежных публикациях отсутствуют данные о технологическом преимуществе ДСПТ перед ДСП: снижение угара, улучшении качества металла. При этом приводятся данные об относительно повышенном для ДСПТ расходе электродов (1,8-2,2 кг/т), низкой стойкости подин (100 плавок), свода (65 плавок), стен (60 плавок).

При разработке печей в СССР недостатки периода расплавления были существенно уменьшены. В основе принятой концепции ведения плавления шихты условие, при котором в период расплавления напряжение на дуге Uд= Uк+ Uс и ее длина Lд= Lк+ Lc, т.е. в процессе всей плавки электрод находится над металлом. Коэффициент колебаний электрического режима в этом случае φ=[( Uд - Uс)/ Uд]<1 и его величина с увеличением Uс(Lc) уменьшается. Такой режим достигается при значительном увеличении напряжения источника электропитания и уменьшении тока в начальный период плавления. Невысокий уровень тока, задымленное печное пространство снижает тепловую нагрузку на свод и стены. На печах емкостью 6 и 12 т уровень напряжения источника питания составляет 600-820 В. Это позволяет удерживать электрод над шихтой на всех этапах плавления. При таком режиме плавления обвалов шихты не наблюдается, металл относительно равномерно нагревается во всем объеме до температуры 800-1200ºС, теряет механическую прочность и оседает. Участок дуги Lк с напряжением Uк практически отсутствует, так как в шихте образуется не колодец, а воронка. Это позволяет (рис.2) поддерживать уровень колебаний на дуге φ≤0,1.

Рис.2. Характер изменения напряжения на ДСПТ-12

Предложенный режим позволяет снизить угар металла, который, как и в плазменной печи, обеспечивает необходимый уровень усвоения основных легирующих компонентов (Mn – 97-99%, Cr – 96-98%, Si – 98-100%, Mo – 98-100%, Ti – 60-80%); уменьшить расход электродов, который на печи емкостью 12 т составляет 0,35-0,55 кг/т расплавленного металла с применением аргона и 0,80 кг/т без применения аргона; снизить уровень шума; уменьшить пылегазовыбросы, которые наблюдаются только при использовании шихты с большим количеством масла и влаги.

Применение аргона снижает угар металла и расход электродов, стабилизирует электрический режим. В дальнейшем плавка ведется с укороченной дугой и увеличенной силой тока. При правильно выбранной длине дуги температура расплава выше температуры футеровки и подина закрыта достаточным слоем металла. Стойкость подины печи емкостью 12 т составила 2000 плавок, средняя стойкость свода 230-290 плавок, стойкость нижнего пояса стен 2000 плавок и верхнего уровня стен 400. Удельный расход электроэнергии на расплавление составил 470 кВт∙ч/т.

Следует учесть, что в энергетическом балансе плавки отсутствует приход тепла от химических реакций, окисления металла, так как угар металла за плавку не превышает 1%. Из-за низкого расхода электродов науглероживание металла не превышает 0,005%. Все это позволяет подавать легирующие материалы непосредственно в завалку, уменьшить количество шлака, облегчить труд сталеваров.

В печах «Унарк» используется один источник электропитания. Питание постоянным током создает возможность подключать к одной печи несколько трансформаторов сосвоими выпрямителями. Источники электропитания могут собираться по схемам последовательного, параллельного либо параллельно-последовательного подключения. Это повышает надежность, так как при выходе из строя одного трансформатора может быть продолженоплавление на оставшемся в работе и реализован режим с повышенным напряжением, последовательным включением и повышенным током дуги при параллельном включении тиристорных секций без увеличения установленной мощности источников электропитания.

В зарубежных печах в качестве подовых электродов в большинстве случаев применяют стержни, закрепленные на охлаждаемом основании кожух печи. Для безопасности обслуживания кожух подины охлаждается воздухом. Такие системы подвода тока к металлу имеют ряд недостатков: излишнюю сложность, недостаточную для длительной эксплуатации надежность, низкую стойкость (100-200 плавок).

В отечественных печах используются водоохлаждаемые подовые электроды. Безопасность обеспечивается выносом полосы водоохлаждения за кожух печи, установкой датчиков контроля температуры внутри электрода.

Модуль электрода на ток 20-25 кА разработан ВНИИЭТО. В подине дуговой печи можно размещать несколько изолированных от корпуса электродов и создавать печи большой емкости, подключая каждый источник электропитания к определенному подовому электроду. Заземление металла осуществляется специальным электродом.

ВЫВОДЫ

Источники электропитания дуговой сталеплавильной печи должны обеспечивать высокую стабилизацию тока и возможность работы с высоким уровнем напряжения на начальных этапах плавления.

Электропитание печей средней и большой емкости должно осуществляться от нескольких источников, каждый из которых подключается к автономному подовому электроду.

Печь по конструкции должна быть газоплотной.