К.т.н. Малиновский В.С., Малиновский В.Д., Власова И.Б.

универсальных дуговых печей постоянного тока нового поколения разработки «НПФ «ЭКТА»

Введение.

Данная публикация является ответом на статьи [1 и 2] в журнале ''Электрометаллургия''.

Ранее мы показали [3, 4, 5], что дуговые печи постоянного тока не имеют заметных преимуществ перед ДСП без введения в их конструкцию и режимы работы системы инновационных технических решений, разработанных «НПФ «ЭКТА». Созданные «НПФ «ЭКТА» печи мы называем универсальными дуговыми печами постоянного тока нового поколения – ДППТУ-НП. Они в действительности являются инновационной Российской разработкой, защищенной системой патентов.

Фирмы, представляемые, в частности, авторами статей [1,2] - ОАО «СКБ «Сибэлектротерм», ООО НТП «Аконт», ОАО «Сибэлектротерм», ОАО «Сиблитмаш», а также ООО «НПФ Комтерм» и другие, такими разработками и соответствующими знаниями не обладают. Они сами подтвердили это, отмечая в своих публикациях, что не запустили ни одной эффективной печи постоянного тока, и направили выбор оборудования в сторону ДСП, установок УПК и т.д. Приведенные примеры неудачных запусков печей постоянного тока, в частности, на УЗРМО (г. В. Уфалей), на ВКМ Сталь (г. Саранск), Бежетском сталелитейном заводе, плохую работу и трудности в эксплуатации которых отмечают авторы статей, разработаны не «НПФ «ЭКТА», а фирмой ООО «НПФ «Комтерм» г.Москва.

Когда некомпетентные (в области металлургии, что следует из материалов опубликованных ими статей) коллеги, и в частности г-н Зинуров И.Ю., в своих статьях высказывают свое субъективное мнение о том, в чем они плохо, по-видимому, разбираются, то, наверно, можно было бы и совсем не отвечать на нападки против плавильных печей ДППТУ-НП разработки «НПФ «ЭКТА». Но справедливости ради, для потенциальных Заказчиков, которых, к сожалению, могут ввести в заблуждение авторы статей [1, 2], искажая реальные факты; в защиту ДППТУ-НП разработки «НПФ «ЭКТА» мы все-таки обязаны разъяснить некоторые моменты.

В отличие от авторов статей [1, 2] мы всегда публикуем результаты работы ДППТУ-НП, как правило, совместно со специалистами и руководителями предприятий, на которых эти печи находятся в промышленной эксплуатации, что исключает недостоверность изложенных нами материалов.

Если обратиться к многочисленным отзывам о результатах работы ДППТУ-НП (а их писали независимые эксперты – ведущие технические специалисты в т.ч. предприятий, на которых внедрены печи ДППТУ-НП, профессора, ученые, доктора наук, экологи и т.д.), то они доказывают, что печи ДППТУ-НП действительно показывают результаты, не превзойденные другими плавильными печами – по качеству литья, технико-экономическим и расходным показателям, по себестоимости 1т и окупаемости внедренного плавильного оборудования, по экологии, культуре производства и т.д. К тому же, наверно, на основании выше упомянутых статей не стоит подвергать сомнению компетенцию большого числа профессионалов. Как раз свою несостоятельность в оценке работы печей ДППТУ-НП подтверждают в своих же статьях их авторы [1, 2].

Основным доводом авторов статей [1, 2] о недостатках печей постоянного тока разработки «ЭКТА», отрицающим их конкурентные преимущества и высокие потенциальные возможности в плане импортозамещения, является вывод некоторых агрегатов из эксплуатации в последние годы. Справедливости ради следует отметить, в последние годы промышленность и наука России потеряли большое количество научных организаций, передового оборудования и технологий, что, безусловно, не может быть оценкой их эффективности.

Для примера, - в том виде, в каком он был создан в 1947г. прекратил свое существование Всесоюзный научно-исследовательский институт электротермического оборудования (ВНИИЭТО) г.Москва, разработки которого во многих областях превышали мировой уровень, включая создание плазменных печей, положенных в основу концепции при создании дуговых печей постоянного тока нового поколения «НПФ «ЭКТА».

Авторами плазменных печей, разработанных во ВНИИЭТО, являются ученые, работающие сегодня в «НПФ «ЭКТА» [7]. Плазменные печи были установлены на ряде предприятий, в т.ч. и на Челябинском металлургическом комбинате («ЧМК»), где их показатели значительно превышали показатели других плавильных печей мира.

Плазменные печи пытались создавать развитые страны, включая США, но удалось разработать и освоить только в СССР объединенными усилиями ведущих научных подразделений страны, включая ВНИИЭТО, ЦНИИЧермет, ВИАМ, ЦНИТИ, «Прометей», МВГТУ им. Баумана, институт физики Латвийской ССР и др. совместно с коллективами предприятий Советского Союза в соответствии с Постановлениями ЦК КПСС и Правительства СССР.

Предполагалось, что плазменные печи должны были явиться основой реконструкции «ЧМК». Однако в период перестройки в работу печей вмешались «специалисты» в т. ч. и, в частности, г-н Зинуров И.Ю., которые провели «модернизацию» плазменных печей на ЧМК, а в результате плавильное оборудование потеряло свои основные технологические преимущества (ради которых собственно и было создано), а реконструкция комбината пошла в направлении установки комбинированных печей переменного тока и установок печь-ковш (УПК). Под влиянием этих же «специалистов» объединение «МЕЧЕЛ», в состав которого входит «ЧМК», было оснащено оборудованием и технологиями (комбинированными печами и УПК).

Подобным образом эти же «специалисты» проводят в настоящее время атаку на печи ДППТУ-НП производства «НПФ «ЭКТА».

Оборудование ДППТУ-НП разработки «НПФ «ЭКТА» полностью соответствуют идеологии усовершенствования методов дугового нагрева при создании плазменных печей и новых технологий, значительно расширяет их возможности, а по основным технико-экономическим показателям превосходят их [5, 8]. Высокую репутацию ДППТУ-НП при производстве жаропрочных и специальных сталей и сплавов подтвердил запуск и промышленная эксплуатация, например, печи ДППТУ-6 на заводе «Электросталь».

Авторы статей никогда не были на предприятиях, оснащенных печами ДППТУ-НП производства «НПФ «ЭКТА», не понимают принципов их работы (это следует из их публикаций) и делают выводы на основании собственных неудач в области создания дуговых печей постоянного тока.

Предложения, изложенные в статьях [1, 2] их авторами – небезобидные, поскольку предприятия, последующие их рекомендациям останутся без качественного металла, с тяжелыми экологическими проблемами.

В статье [1] предлагается в качестве основного оборудования использовать для литейного производства печи переменного тока с удельной мощностью трансформатора 800-1200кВ·А/т с продолжительностью плавления 25-40 мин.

Авторы статей не объясняют, что такие печи переменного тока должны работать с болотом, вести плавку с электродами, погруженными во вспененный шлак, использовать очищенную от органических включений шихту. При этом в этих печах невозможно получать сталь или чугун, а можно лишь получить полупродукт для дальнейшей его обработки в УПК.

Широкое внедрение УПК показало, что эти установки годятся для производства рядовых низколегированных марок стали с использованием МНЛЗ. Обработка металла в УПК не соответствует классической теории металлургических процессов и сопровождается производством металла низкого качества. Это подтвердили аварии на транспорте при производстве вагонного и другого ответственного литья с использованием УПК. В частности под руководством И.Ю. Зинурова на УВЗ была установлена печь ковш, стоимостью порядка 200 млн. руб., в которую передавался металл для обработки из мартеновских печей. В результате обработки в УПК металл потерял хладостойкость, усталостную прочность и другие важнейшие показатели качества. Рекомендации авторов проекта установки УПК положение по качеству литья не исправили, и в настоящее время установка печь-ковш выведена из эксплуатации.

Обработка давлением несколько улучшает механические показатели металла, и металл рекомендуется обычно для производства арматуры. Однако, это очень опасная рекомендация, поскольку металл в результате объемных, а не диффузионных процессов [5] производства сталей (обоснованных классической теорией металлургических процессов) значительно загрязнен неметаллическими включениями и имеет склонность к старению, что может быть причиной тяжелых аварий.

Качество металла после УПК пытаются улучшить вакуумированием, но это мало, что дает. В последнее время металл переплавляют в ЭШП, но при высоких требованиях к качеству металла обеспечить их переплавом в ЭШП не удается. Авторы статей указывают на низкую стоимость производства стали при использовании своего плавильного оборудования. Однако реально это не так. Установка мощной ДСП требует применения мощной системы энергоснабжения, нагрузка на которую меняется в больших пределах при включении и отключении печей. Эта нагрузка резко переменная и требует установку СТК, стоимость которой сравнима со стоимостью выпрямительных устройств печей постоянного тока. Плавка в ДСП сопровождается интенсивными залповыми пылегазовыбросами, для защиты от которых необходима мощная система ПГО, достаточно дорогостоящая.

Учитывая полную комплектацию плавильного участка с применением ДСП с УПК, со вспомогательным оборудованием, с возможным ЭШП переплавом металла, стоимость затрат на основные средства при комплектации плавильных участков с ДППТУ-НП будет значительно ниже. Для ДППТУ-НП все вышеперечисленное вспомогательное оборудование не требуется, процесс правки по классическим технологиям реализуется в плавильной печи, причем не требуются затраты и на подготовку шихты.

На всех предприятиях, где была проведена реконструкция ДСП в ДППТУ-НП с переводом на постоянный ток по методике «НПФ «ЭКТА» или установлены новые печи ДППТУ-НП, срок окупаемости затрат не превысил одного года. Эти предприятия успешно ведут поставку качественного ответственного литья на отечественный и зарубежный рынки, включая Германию, Францию США и т.д.

В ДППТУ-НП разработки ООО «НПФ «ЭКТА» освоено производство более 850 марок сталей и сплавов - специальных, конструкционных, износостойких, в том числе сталей типа 110Г13Л, жаропрочных, инструментальных, включая стали для производства вагонного литья, литья для производства авиационных двигателей, изделий для производства тяжелых валов судовых двигателей, запорной арматуры для нефте- и газопроводов и др.

В частности, в ДППТУ-НП освоен промышленный выпуск:

- Низко и высоколегированных сталей, инструментальных сталей типа Р6М5, Р18.

- Нержавеющих хромоникелевых сталей – 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 08Х18Н10, 17Х18Н9, 10Х17Н13М2Т (ЭИ448), 10Х17Н13М3Т (ЭИ432), 12Х20Н14С2, 06Х20Н14С2, СВ–04Х19Н9, СВ–06Х19Н9Т, СВ-08Х21Н10Г6.

- Азотосодержащих сталей – 03Х20Н16АГ6, 07Х13АГ20 (4С46), 03Х13АГ19 (4С36), 07Х13Н4АГ20 (4C52), 03Х19АГ3Н10, 06Х18Г9Н5АБ (4С51), 03Х19Н1516М2АВ2 (4С39), 05Х15Н916АМ (4С31), 06Х17Г15КАН (А43), 06Х17Г17ДАМБ (А9У).

- Безникелевых нержавеющих сталей, штамповых сталей – 3Х3М3Ф, 35Х3МЭФС, 4Х5В2ФС (ЭИ958), 4Х2В5МФ (ЭИ959), 4Х2ВМФС (ДИ22).

- Высокохромистых сталей – Х12, Х12М1, Х12МФ, Х12ВМ, 95Х18.

- Литейных сталей 25Л-50Л, 35ХНЛ, 30ХМЛ, 28СГТЛ, 40ХЛ, 110Г13Л, 20Х13Л, Ст.3, Ст.20, Ст.40 и др.

- Сплавов на никелевой основе типа ЭП742ЭП, 50Н, 47НД; специальных сталей и сплавов типа 14Х20Н25В5МБ-П, ХН68ВМТСК (ЭП693) и других аналогичных.

- Серых чугунов марок от СЧ15 до СЧ30 с возрастанием марки от П45, Ф55 до П в СЧ30; ВЧ40 – ВЧ70 и др.

- Сплавов на основе алюминия АЛ9, АК7ч, АК12, АК18 и лигатур на основе алюминия; сплавов на основе меди и других цветных металлов.

- Ферросплавов – FeTi, FeAl, FeCr и других.

Вся продукция производится в ДППТУ-НП в соответствие с классическими металлургическими технологиями, отличается высоким качеством, соответствует ГОСТам или превышает их требования. В ДППТУ-НП производятся стали с высокими требованиями, в том числе, по механической прочности, хладостойкости, усталостной прочности, износостойкости, стабилизированной структуре, отсутствию неметаллических включений и газовой пористости и др.

Результаты промышленной эксплуатации оборудования ДППТУ-НП к настоящему времени достаточно хорошо известны, опубликованы в печати и получили высокую оценку учёных и специалистов различных предприятий и компетентных организаций, о чем свидетельствуют их отзывы и публикации, с которыми можно познакомиться на сайте: www.npfecta.ru.

В оборудование ДППТУ-НП и технологии введены инновационные решения, создавшие уникальные возможности, как для работы самих печей, так и для ведения в них классических технологических процессов на новом уровне.

Высокое качество металла и значительный технико-экономический эффект от внедрения

ДППТУ-НП достигается при комплексном подходе к организации плавки металла, при котором использование дуги постоянного тока является одним из элементов системы технических решений, разработанных и запатентованных специалистами ООО "НТФ

"ЭКТА" (Патенты РФ №№ 2048662, 2104450, 2112187, 2045826, 2295576, 1464639, 2109073, 2285356, 2523626, 2523381).

Важно отметить, что если рекламируемые другими фирмами результаты, особенно связанные с качеством металла, технико-экономическими показателями и надежностью, не подтверждаются при внедрении дуговых печей постоянного тока, то это результаты работы только этих фирм, а не дискредитация печей постоянного тока ДППТУ-НП производства ООО «НПФ «ЭКТА». В отличие от других фирм-производителей плавильных печей, НПФ «ЭКТА» после пуска своего оборудования обязательно публикует результаты работы ДППТУ-НП и отзывы руководителей и ведущих специалистов этих заводов. Всех своих потенциальных Заказчиков мы приглашаем непременно посетить предприятия, где внедрены наши печи ДППТУ-НП.

Технические и технологические возможности плавильного оборудования разработки «НПФ «ЭКТА»

«НПФ «ЭКТА» разработала и к настоящему времени поставила заказчикам порядка 46 дуговых печей универсальных постоянного тока нового поколения (ДППТУ-НП) и дуговых миксеров постоянного тока (ДМПТУ) для производства черных и цветных металлов (вместимостью от 0,5 до 32 т). Возможна поставка печей вместимостью до 80 т и миксеров - до 150 т.

При создании ДППТУ-НП и ДМПТУ была поставлена цель - безусловное выполнение требований классической теории металлургических процессов. Только выполнение этих требований может обеспечить высокое качество производимых металлов, их соответствие показателям разработанного сортамента различных марок сплавов черных и цветных металлов.

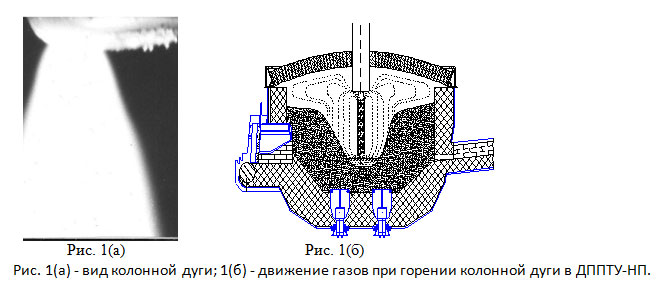

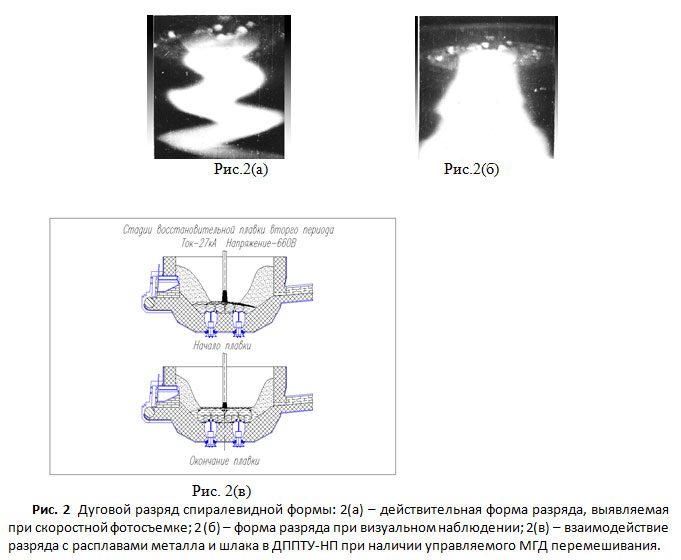

Технические и технологические возможности ДППТУ-НП разработки «НПФ «ЭКТА» базируются на следующих основных инновационных решениях, к ним относятся – использование двух типов дуги постоянного тока – колонный и спиралевидный – Рис.1 и 2.

Первый режим. Режим плавления с восстановлением окисленной шихты колонным разрядом. Колонный разряд показан на рис.1 (а) и 1 (б).

Первый режим позволяет практически сразу после включения печи развивать высокую температуру печных газов, обеспечивая испарение органических включений. Продукт их испарения в основном это СО, СО2 и СН формируют защитную атмосферу, препятствующую окислению металла и способствующую восстановлению окисленной части шихты. На своде печи устанавливается устройство дожигания печных газов (Рис.4, 5), где они догорают до простых экологически чистых окислов. Высокая температура внутри печного пространства препятствует образованию диоксинов, фуранов и других вредных соединений, формирование которых характерны для дуговых печей переменного тока (ДСП).

Колонная дуга обеспечивает быстрое расплавление металла за счет большой поверхности шихты, облучаемой дуговым разрядом, что позволяет проводить быстрое расплавление металла без использования МГД-перемешивания в этот период. Затем, переключением источником питания (ИП) колонный разряд переводится в дугу спиралевидной формы (ДСФ) (Рис.2) и включается разработанный и запатентованный нами метод управляемого магнитогидродинамического (МГД) перемешивания – Рис.3.

а) схема перемешивания в поперечном сечении расплава;

б) система перемешивания включена;

в) система перемешивания отключена.

Напряжение на ИП для режима ДСФ-дуги многократно уменьшается, и в столько же раз увеличивается ток дуги. Размещение 2-ух и более подовых электродов, а также специальный режим управления источником питания позволяют развивать в ванне расплава тороидальное вращение расплавов металла и шлака, при котором расплав с большой скоростью подтекает под дугу и уходит вглубь, что предотвращает перегрев металла под дугой и обеспечивает интенсивную теплопередачу из дуги в расплав, тепломассоперенос в расплавах металла и шлака, развитую поверхность взаимодействия металла и шлака, глубокую дефосфорацию, а в дальнейшем - десульфурацию расплава классическими шлаковыми процессами. Это позволяет эффективно использовать возможности постоянного тока. МГД-перемешивание гарантирует гомогенность температуры и химсостава расплава, позволяет идеально проводить окислительный процесс. Его ведут при температурах наивысшего сродства кислорода с углеродом, что предотвращает окисление других составляющих шихты. Окисление углерода кислородом можно проводить методом рудного кипа, при этом обезуглероживание проходит с высокой скоростью порядка 0,1% за 4 минуты, или продувкой металла кислородом.

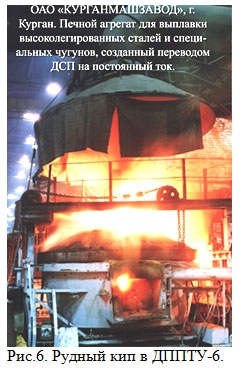

Как видно на Рис.6 в составе выбросов из печи отсутствует пылевая составляющая (пламя прозрачно и сквозь него хорошо просматривается кирпичная стена цеха), и идет интенсивное догорание окиси углерода. Кип металла в ДППТУ-НП, совмещенный с МГД-перемешиванием, позволяет проводить предельно высокую очистку металла от растворенных газов и неметаллических включений.

В ДППТУ-НП при необходимости проводится одношлаковый или двухшлаковый процесс.

Произведенный в ДППТУ-НП металл уже имеет высокое качество, и обработкой в УПК его можно только испортить.

Проведенные исследования еще во ВНИИЭТО показали, что установка различного вида соляноидов - под днищем печи или вокруг ванны печи такой оптимальный характер перемешивания не обеспечивает.

Система инновационных решений, введенных в ДППТУ-НП, позволила создать универсальные печи нового поколения, обладающие уникальными технологическими возможностями, которые невозможно производить в любых других дуговых плавильных печах, включая печи постоянного тока других производителей.

В частности, ДППТУ-НП позволяют вести эффективную выплавку алюминиевых лигатур и сплавов высокого качества [8, 9].

В промышленности высоко себя зарекомендовали ДППТУ-НП при выплавке высоколегированных сталей и жаропрочных сплавов, ранее производимых в вакуумно- индукционных печах. Их себестоимость производства в ДППТУ-НП значительно снижается в основном за счет отсутствия специальных требований к качеству шихты, необходимости ее осветления, использования в качестве шихтовых материалов стружки и др. отходов производства. Очевидно, что ДППТУ-НП намного проще и безопаснее в эксплуатации в сравнении с вакуумно-индукционными печами.

В ДППТУ-НП успешно освоена переработка высоколегированного лома (включая стружку) типа Р6М5 и Р18, которая длительное время успешно осуществлялась в ДППТУ-25, установленной на предприятии ПО «Ижсталь» [10]. Переработка лома велась практически без угара шихты, сохраняя ее химсостав, включая ванадий.

На предприятии ОАО «Мотордеталь» г. Костром агрегат ДППТУ-3АГ обеспечил полный рециклинг чугунной стружки, в количестве 16 тыс.тонн/год, без ее специальной подготовки. В процессе переплава происходило глубокое удаление серы, что позволяло использовать расплав для производства высокопрочных чугунов.

На ОАО «Курганмашзавод» в ДППТУ-6 кроме выплавки высококачественного стального литья было освоено производство высокопрочных чугунов, причем науглероживание металла проводилось по традиционным технологиям [12], рис.6.

На предприятии АО «Транснациональная Компания «Казхром» (г. Аксу, Казахстан) в ДППТУ-6 много лет ведется производство качественных ферросплавов переплавом аспирации пыли, образующейся при производстве феррохрома и переплавом шлаковых отсевов производства FeCr.

Подробную информацию об уникальных технологических возможностях и работе печей ДППТУ-НП можно получить на сайте [12].

Кроме печей ДППТУ-НП «НПФ «ЭКТА» производит дуговые миксеры постоянного тока (ДМПТУ). ДМПТУ в комплекте с ДППТУ-НП позволяют организовать, например, производство по переработке металлического лома, из стали, чугуна, сплавов на основе алюминия, меди и др. металлов. Лом предлагается расплавлять в печи малой вместимости, расплав переливать в миксер большой емкости. Это позволяет проводить тщательную сортировку металла из лома и производство качественного металла непосредственно в миксерах, где проводится окончательная технологическая обработка металла [12]. Такое сочетание оборудования позволяет предприятиям получать как мелкие, так и тяжелые отливки без использования источников питания большой мощности. Так на «Ярославском моторном заводе» установлен миксер ДМПТУ-12 с источником питания 2,2 МВА.

Оборудование ДППТУ-НП и ДМПТУ разработки ООО «НПФ «ЭКТА» сертифицировано, имеет Разрешения на применение [12].

Все запущенные фирмой ЭКТА печи не только успешно работали, но и в настоящее время эффективно работают в промышленных условиях, показывая при этом действительно высокие результаты, как по качеству производимых металлов, так и по технико-экономическим показателям, по экологии, ресурсосбережению, при минимальной себестоимости 1т литья. Срок окупаемости

ДППТУ-НП, в т.ч. при замене любых типов печей, не превышает 10-12 месяцев.

Эффективность работы ДППТУ-НП подтверждена сегодня главными металлургами нескольких крупных заводов, о чем свидетельствует ПРОТОКОЛ технического совещания по результатам эксплуатации дуговых печей постоянного тока

производства ООО «НПФ «ЭКТА» на ОАО «Ковровский электромеханический завод» от 10.07.2014 г. [12]. Также предлагаем ознакомиться с Решением Межрегионального семинара «Современные технологические процессы в литейном производстве», проходившего в октябре 2012г. в г. Екатеринбурге, где наиболее перспективным плавильным оборудованием для производства стального литья, высокопрочного чугуна, алюминиевых сплавов были признаны универсальные печи и миксеры постоянного тока производства «НПФ «ЭКТА». (См. сайт, раздел «Отзывы»).

Заключение.

Промышленная эксплуатация плавильных печей ДППТУ-НП и миксеров ДМПТУ на практике подтвердила их высокую конкурентоспособность и репутацию фирмы ООО «НПФ «ЭКТА». Оборудование позволяет провести эффективное импортозамещение с организацией производства продукции, по качеству, технико-экономическим показателям и экологии, превышающим мировой уровень.

Мы отвечаем за свои слова: применение ДППТУ-НП гарантирует высокие показатели, и, прежде всего, - качество литья, в т.ч. особого назначения, - для РЖД, вагонного, арматурного, литья для атомной, нефтегазовой, судостроительной, авиационной промышленности и т.д.

P/S: Во время написания статьи нам пришло письмо - отзыв и.о. директора Никелевого завода(ЗФ ОАО «ГМК «Норильский Никель») г-на В.А. Любезных о запуске 17.12.2014г. в Обжиговом цехе универсальной дуговой печи постоянного тока нового поколения модели ДППТУ-1,5 разработки и поставки ООО «НПФ «ЭКТА». В письме отражены достигнутые в ходе опытных плавок высокие технико-экономические и низкие расходные показатели [12]. Печь может быть использована для отработки новых технологий производства цветных металлов.

Литература:

1. Речкалов А.В., Зинуров И.Ю., Кузьмин М.Г., Масалов А.К., Шумаков А.М., Малков С.Е. Основные требования к дуговым печам, выплавляющим металл для производства литья// Электрометаллургия.-2014.- №11.-С. 2-5.

2. Гудим Ю.А., Зинуров И.Ю., Шумаков А.М. К вопросу о рациональной технологии выплавки стали в дуговых печах постоянного тока// Электрометаллургия.-2009.- №9.-С. 2-8.

3. Комментарии к статье (Гудим Ю.А., Зинуров И.Ю., Шумаков А.М. К вопросу о рациональной технологии выплавки стали в дуговых печах постоянного тока// Электрометаллургия.-2009.- №9.-С. 2-8.). Сайт www.npfecta.ru - раздел «Наш симпозиум».- Тема 4.

4. Малиновский В.С. Организация процесса плавки стали в универсальных дуговых печах постоянного тока нового поколения// Металлургия Машиностроения.-2010г.-№.-С.

5. Афонаскин А.В. - д.т.н., профессор, Председатель Совета главных металлургов ОАО «НПК «Уралвагонзавод» (ОАО «Научно-Производственная Корпорация «Уралвагонзавод»); Гаврилов А. В. - Директор металлургического комплекса ЗАО "НЗЛ" (Закрытое акционерное общество «Невский завод» г. Санкт-Петербург); Малиновский В.С. - к.т.н., с.н.с., Президент ООО "НПФ "ЭКТА" (ООО «Научно-производственная фирма «ЭКТА» г. Москва) Дуговые печи «НТФ ЭКТА» - гарантия эффективного импортозамещения на металлургических предприятиях // Литейное производство.-2014. -№10.-С.24-27.

6. Малиновский В.С., Малиновский В.Д., Власова И.Б. Сравнение возможностей дуговых печей постоянного тока разных Производителей// Литейное производство.-2013.-№11.-С.

7. Малиновский В.С. Исследование и разработка мощных плазмотронов постоянного тока для плазменных плавильных печей с керамической футеровкой// Диссертация на соискание ученой степени к.т.н. ВНИИЭТО.- Москва.-1980.

8. Малиновский В.С., Малиновский В.Д., Власова И.Б. Применение универсальных дуговых печей и миксеров постоянного тока нового поколения разработки «НПФ «ЭКТА» для ломопереработки, включая рециклинг алюминия// MetalRussia (МирМеталла).-2013.-№3.-С.32-38.

9. Отчет по научно-исследовательской работе: «Разработка и внедрение нового технологического процесса алюминиевых сплавов с использованием дуговых печей постоянного тока (заключительный) тема Я0185129-Я71 Карта 129-85 ОНТ.127.452.». Научный руководитель Малиновский В.С.// ВНИИЭТО.- Москва.- 1987.

10. Отчет «НИР по переводу дуговой трехфазной сталеплавильной печи емкостью 25 т. ПО «Ижсталь» на питание постоянным током». Научный руководительВ.С.МалиновскийВ.С.// ВНИИЭТО.- Москва.- 1987.

11. Малиновский В.С., Афонаскин А.В. Дуговые печи постоянного тока нового поколения для плавки чёрных и цветных металлов// Выступление на II экономическом форуме «Уральская индустрия в первом 10- лети XXI века.- 25-27.04.2001 г.

12. Сайт ООО «НПФ «ЭКТА», разделы: Публикации, Отзывы предприятий, Защита интеллектуальной собственности, Сертификаты// www.npfecta.ru

13. Роль процесса плавки в получении качественных литых заготовок (письмо в редакцию)// Литейное производство.-2014.-№11.-С.28-29.

14. Малиновский В.С., Малиновский В.Д., Власова И.Б. Обоснование применения универсальных дуговых печей и миксеров постоянного тока нового поколения «НПФ «ЭКТА» для организации высокоэффективных литейных и металлургических производств// Доклад на Литейном Консилиуме №7. -Челябинск.-5-6 декабря 2013.